Las aplicaciones manufactureras de estos artefactos -el Internet Industrial de las Cosas (IIoT)- incluyen el control de redes, la gestión de las máquinas, de las plantas, de los activos y de los incidentes, así como de los procesos productivos. El objetivo estrella del IIoT no es otro sino la fabricación inteligente y, más allá, la Smart Factory. Esta interconectividad inalámbrica permite la recogida, el intercambio y el análisis de datos que facilitan la mejora en la productividad y en la eficiencia. De hecho, los sistemas inteligentes de IoT permiten la fabricación y optimización rápida de nuevos productos y una respuesta mucho más dinámica a las demandas del mercado.

Los sistemas de control digital para automatizar los procesos productivos, las herramientas del operador y los sistemas de información para optimizar la seguridad y la protección de la planta están dentro del ámbito del IIoT. Esta tecnología disruptiva también se puede aplicar a la gestión de activos a través del mantenimiento predictivo, la evaluación estadística y las mediciones para maximizar la confiabilidad. Los sistemas de gestión industrial pueden integrarse con redes inteligentes, lo que permite la optimización energética y el ahorro de costes. Las métricas, los controles automatizados, la optimización de la planta, la gestión de la salud y la seguridad del personal y otras funciones son proporcionadas por sensores en red conectados gracias a protocolos de telecomunicaciones.

El Internet de las Cosas, en combinación con la Inteligencia Artificial y el Blockhain, es una forma muy eficaz de capturar e integrar datos y reducir la huella de carbono de los procesos industriales. Con los datos se puede mapear el proceso productivo, generar simulaciones en tiempo real que aporten soluciones, comprobar el impacto diario en la productividad para mejorar sus ratios y llevar esos beneficios a la cuenta de resultados y, finalmente, realizar tareas de mantenimiento que eviten averías.

Las cosas se usan, por tanto, para prevenir contingencias y para tener datos precisos de la planta de producción y sus máquinas. Por ejemplo, en una fábrica de envasado se mide la temperatura del producto y se controla el entorno. Un sensor de temperatura del aire evita que haya posibles malformaciones en los envases, lo perjudicaría la calidad de estos. Los pequeños dispositivos también sirven de control de parámetros y crean entornos seguros no solo para las máquinas sino también para los trabajadores, detectando gases tóxicos, temperaturas inadecuadas o incidentes potenciales. El mundo de los sensores abarca artefactos de todo tipo: con respecto al agua, por ejemplo, los hay que miden el nivel de polución, el nivel de presión, el nivel de componentes químicos predeterminados, el nivel de turbiedad… Se comprueban los índices de Ph (acidez), de radiación solar, de temperatura, de humedad del suelo… En las calles y en los aparcamientos detectan movimiento de vehículos y de personas.

¿Qué aplicaciones concretas tiene el IIoT en la fabricación de máquinas-herramienta, dado que estas son probablemente los equipos con mayor capacidad de procesamiento de datos de una planta de producción?

“Nuestros equipos son digitales desde los años 80 del siglo pasado, momento en el que se comenzaron a instalar de manera masiva los controles CNC” o numéricos, declara a este periódico industrial José Pérez Berdud, director general de la empresa Fagor Automation y presidente de AFM Cluster, una organización, con sede en San Sebastián, que representa los intereses de la fabricación avanzada y digital en España. Compuesta por seis asociaciones industriales, agrupa a más de 600 empresas, que emplean a más de 16.500 personas y facturan más de 3.000 millones de euros.

“El gran salto –continua Pérez Berdud– está en el hecho de que, desde hace algunos años, las máquinas, y muchos de sus elementos, está conectados y son capaces de recoger, procesar y transmitir información, datos. Las tecnologías IIoT permiten muchas cosas, desde monitorizar y controlar equipos de manera remota, pasando por simular un proceso o producto de manera virtual, gestionar el mantenimiento de manera inteligente y eficiente, usar datos para identificar posibles mejoras, detectar la causa de un fallo, automatizar diversos aspectos, hasta generar comportamientos inteligentes por parte de los equipos”.

“El abanico de posibilidades es infinito y se irá desplegando en la medida en la que vayamos democratizando la instalación de estas tecnologías, y vayamos contando con datos que nos permitan desplegar todas las capacidades a nuestro alcance. Creo, de cualquier modo, que no debemos perder el foco en el mundo de la fabricación en el que lo que quiere el cliente son piezas buenas. Y en eso debemos ser muy buenos. Todas estas soluciones nos permiten, que este objetivo suceda mejor, y de manera más eficiente y controlada”, añade el directivo.

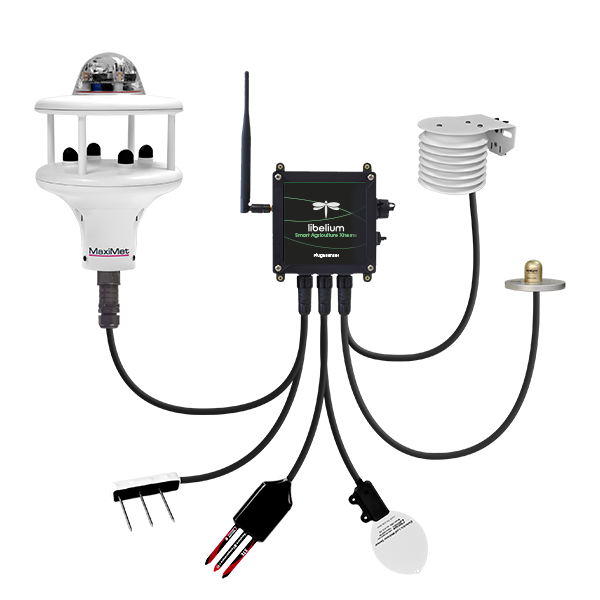

Los catálogos de dispositivos IoT se antojan muy variados, tanto como el que posee Libelium, una firma tecnológica aragonesa especializada en IIoT, fundada por dos emprendedores en 2006 como una spin-off de la Universidad de Zaragoza. Desde entonces Libelium diseña, fabrica y compra hardware y software para redes de sensores inalámbricos. Aquello fue una apuesta revolucionaria pues hace 16 años el concepto del IoT no estaba maduro en España.

“Las propias cosas te comunican cómo se encuentran”, asegura a industry TALKS Valeria Shimkevich, Agrifood Business Development Manager de Libelium. Esa comunicación interna e inteligente resulta extraordinariamente útil para detectar fallos antes de que estos ocurran; es lo que se llama el “mantenimiento predictivo”, fundamental para mantener o aumentar la productividad manufacturera.

En Libelium trabajan ahora casi 100 personas, con una cartera de 150 sensores y cientos de clientes afincados en 100 países. Eso incluye proyectos estatales y privados en los cinco continentes, desde Nueva Zelanda hasta Alaska. Shimkevich recuerda que enviaron dispositivos de calidad del aire a Japón, concretamente a los alrededores de la central nuclear de Fukushima que sufrió en 2011 un accidente muy grave. O los que mandaron a la isla canaria de La Palma tras entrar en erupción el volcán Cumbre Vieja.

Para Shimkevich el principal problema del IIoT radica en la enorme diversidad existente de factorías. “Cada fábrica es un mundo”, reconoce. Pero también admite que la industria alimentaria, a la que Libelium suministra muchos sensores, está “muy adaptada” a esta clase de tecnología, lo que significa que, en ocasiones, pueden utilizar dispositivos universales. “El más frecuente es el de detectar gases y el que mide el consumo de energía”, señala. Otro bastante vendido es el que determina cuán llenos están los cubos de basura para optimizar las rutas de los camiones de recogida. Y recuerda el más pintoresco que ha visto hasta ahora: uno que medía mediante un sensor de radar o infrarrojos el nivel de papel higiénico en un centro de negocios para detectar a tiempo cuándo se acababa.

Otra dificultad, en opinión de Shimkevich, es que hacer una propuesta a un cliente requiere habitualmente mucho tiempo, esfuerzo y energías, y al final, sin embargo, el proyecto y el prototipo pueden quedar aparcados por resultar demasiado costosos. La complejidad del IoT aplicado a la industria está en “la adaptación a la personalización”, sentencia. “Muchos proyectos son una barrera. Muchos se quedan en la prueba de concepto, porque no se solucionó el problema o por cuestión de elevados costes. Esa es todavía la realidad del sector”, añade.

“Creo que la clave es para qué implantamos estas soluciones”, opina, por su parte, el director general de Fagor Automation y presidente de AFM Cluster. “Debemos de comprender las necesidades de nuestro cliente para dimensionar la respuesta que le permita ver resultados en el corto plazo. Algunos clientes probablemente necesiten desarrollar un proyecto específico, porque ya tienen datos, saben cómo y dónde recogerlos, y quieren mejorar un asunto concreto. Sin embargo, la gran mayoría va a requerir comprender cómo estas tecnologías le ayudan a mejorar, por lo que la aproximación debe ser desde soluciones paquetizadas plug & play y con retornos y ventajas rápidas y evidentes. Creo que esta aproximación nos permitirá afrontar paulatinamente el reto de extender una cultura de explotación del dato”.

Pérez Berdud cree que quizá ha llegado el momento de abandonar el lenguaje de marketing asociado al propio nombre Industria 4.0 y sus derivadas y evoluciones. “Las tecnologías digitales, como en el resto de los lugares donde nos las encontramos, son para el manufacturing un medio de imprescindible y transformadora utilidad, pero no un fin en sí mismo. De esta manera, los proyectos de investigación e innovación que AFM y las empresas del sector desarrollan, contemplan la explotación de estas nuevas capacidades con el propósito de mejorar en distintas dimensiones diversos aspectos de los problemas de fabricación”.

¿Qué industrias se benefician del IoT? El Internet de la Cosas ya está transformando profundamente el mundo de la industria manufacturera, de la atención médica, de la energía y del transporte, por subrayar cuatro claros ejemplos.

Los fabricantes utilizan estos mecanismos inteligentes para realizar un seguimiento de los equipos de producción y los niveles de inventario en tiempo real, y esa información se puede utilizar para mejorar la eficiencia de la producción y el control de calidad.

Los proveedores de atención médica están utilizando el IoT para rastrear los signos vitales y los registros médicos de los pacientes y esos datos se pueden usar para mejorar la atención al ciudadano y prevenir errores médicos.

Las empresas energéticas emplean esta nueva tecnología disruptiva para monitorear el consumo de energía y optimizar su distribución, reduciendo de esa forma los costes y ayudando al ecosistema.

Finalmente, las compañías de transporte y de logística están utilizando las ventajas del IoT para rastrear vehículos y sus alrededores, lo que contribuye a mejorar la seguridad, la eficiencia y el flujo de tráfico.

Los problemas que puede solventar también son diferentes, tanto grandes como pequeños. A nadie se le escapa que el IoT es extraordinariamente eficaz en el seguimiento de los niveles de inventario en tiempo real; con los dispositivos conectados a los productos, las empresas pueden reordenar automáticamente las existencias cuando los niveles de estas bajan. Esto elimina la necesidad de controles manuales de inventario y reduce las posibilidades de que se agoten los productos, lo que redunda en la calidad de la cadena de suministros.

Los sensores también son muy útiles para monitorear las condiciones ambientales y alertar a las personas sobre posibles peligros. Por ejemplo, los sensores se pueden usar para detectar fugas de gas o humo y luego enviar una alerta a quienes se encuentran en el área. Su utilidad para reducir los atascos del tráfico está fuera de toda duda: las autoridades de los municipios colocan detectores en puntos estratégicos para controlar el tránsito rodado, recopilando patrones que sirven para ajustar la frecuencia de los semáforos y dirigir a los vehículos a rutas menos congestionadas.

Como cualquier otra innovación tecnológica que se precie, el Internet de las Cosas también plantea una serie de riesgos que deben ser considerados con mucha atención. El peligro viene derivado de la propia interconectividad de los dispositivos. Una de las mayores amenazas del IoT es la filtración de datos. Debido a que estos dispositivos están conectados a Internet, normalmente a través de redes LPWAN de bajo consumo energético, son vulnerables a la piratería. Si un pirata informático malicioso consigue acceder a un sensor o a un dispositivo, a menudo eso le abre la puerta a penetrar en toda la red, lo que le permitirá robar datos personales o corporativos e incluso causar daños físicos en la fábrica. Otro peligro real es el que provoca el malware, es decir, el que proviene de aquel software diseñado para dañar o deshabilitar ordenadores. El malware puede robar datos, eliminar archivos o incluso tomar el control de un dispositivo, dado que estos, a menudo, tienen una seguridad débil. La solución pasa por instalar herramientas robustas de ciberseguridad que protejan los dispositivos, las redes y los sistemas OT de ataques de hackers. Una instalación fabril que contenga sensores IoT debe tener una estrategia de seguridad muy definida, que contemple las respuestas que deben adoptarse en caso de que se produzca un incidente.

¿Y cuál es el futuro del Internet Industrial de las Cosas?, preguntamos a la mánager de Libelium. “Cada vez hay más competencia, y ese crecimiento del mercado indica que vamos por el buen camino. En el sector de la agricultura, cada vez vemos más inversores en eventos, que van donde hay oportunidades. Todo indica esa evolución”, sostiene con cierto optimismo Valeria Shimkevich.