Según la Comisión Europea, en Europa se producen alrededor de 4 millones de toneladas de aluminio al año, lo que representa sólo el 8 % de la producción mundial.

La industria nacional transforma más de 1,3 millones de toneladas de aluminio al año, de las cuales se exportan más de la mitad a los mercados europeos e internacionales más competitivos, lo que lo convierte en un sector netamente exportador y con fuertes expectativas de crecimiento. Con datos de 2022, solo el sector de la transformación está compuesto de 395 empresas con 568 plantas.

El sector está agrupado alrededor de la Asociación Española deL Aluminio y Tratamiento de Superficie (AEA). La AEA representa a 650 empresas que dan empleo a más de 8.000 trabajadores de forma directa. Consultada por este diario digital sobre datos sectoriales concretos como cifra de negocio, empleo, producción o consumo, la Asociación respondió que “no dispone de dichas cifras actualizadas” y que “no era conveniente aventurarse a ofrecer una panorámica” como la requerida.

El aluminio representa una materia prima crítica para importantes cadenas de valor de la industria española, incluyendo los sectores del transporte, el embalaje, la construcción, la maquinaria y el equipamiento de bienes de consumo o la ingeniería eléctrica. Es un metal que reúne unas propiedades extraordinarias, la cuales le convierten en un material noble, sostenible y muy competitivo para su uso a escala industrial.

En primer lugar, su enorme reciclabilidad. En realidad, se puede reciclar hasta el infinito y no pierde sus características inherentes. Además, emplear el aluminio reciclado para la producción de nuevas aleaciones de aluminio permite reducir hasta en un 90% la energía necesaria para transformarlo, en comparación al combustible que se consume para extraer el material de la bauxita, el mineral que lo contiene en la naturaleza. De la bauxita, muy común en la corteza terrestre, se saca el óxido de aluminio o alúmina y de ésta, mediante un proceso de electrólisis, se obtiene el aluminio.

Su bajo peso es otra ventaja a tener en cuenta. El aluminio es un metal muy ligero (2.7 g/cm3), lo que supone un tercio del peso específico del acero. Eso le convierte en un material muy adecuado para la fabricación de vehículos, al reducir el peso muerto y el consumo de energía.

De forma natural, el aluminio genera una capa protectora de óxido, y es altamente resistente a la corrosión. De ahí su utilización en la industria alimenticia para conservación y protección. De ahí que se emplee tanto en las latas de bebidas.

Gracias a su peso, el aluminio es un excelente conductor de calor y electricidad, casi tan bueno como el cobre. El aluminio tiene solo el 60% de la conductividad del cobre, pero solo el 30% de su peso. Eso significa que un cable pelado de aluminio pesa la mitad que uno de cobre con la misma resistencia eléctrica. Su bajo coste también le hace competitivo.

Este metal también es un material excelente para reflejar la luz y el calor, lo que le hace muy propicio para accesorios de iluminación o mantas de rescate. Una placa de aluminio, especialmente cuanto más puro es, tiene un buen rendimiento de reflexión de la luz (entre un 70 y un 80%), mejor que el de una placa de plata con luz ultravioleta. Por eso se usa en revestimientos como los presentes en telescopios.

También posee un buen comportamiento en cuanto a resistencia mecánica, aunque, obviamente, esta es mucho menor que la que tiene el acero.

La aleabilidad es otro factor favorable. El aluminio es uno de los metales más aleados de la industria, debido a que tiene una alta cantidad de impurezas. De hecho, este material, en su uso comercial, siempre es una aleación. Habitualmente se alea con cobre, magnesio, manganeso, silicio, estaño o zinc. Algunas de estas aleaciones tienen aplicaciones en grandes estructuras marinas que son sensibles a los movimientos de la tierra, ya que tiene una excepcional resistencia a la corrosión del agua del mar y de la niebla salina.

El aluminio es un material con baja toxicidad; no emite tóxicos ni olores, por lo que es muy apreciado en la industria alimentaria, como por ejemplo en procesos de envasado de alimentos (tetrabricks) y en la fabricación de menaje como ollas a presión y otros utensilios de cocina.

Y finalmente, su ductilidad. Característica fundamental. Además de tener un bajo punto de fusión y densidad, el aluminio es altamente reformable lo que permite que se fabriquen alambres y cableados, siendo muy usados recientemente en el cableado eléctrico de alta tensión.

El aluminio está más presente en el día a día que el acero y otros metales porque es más fácil de trabajar, requiere menos calor (energía-combustible) para ser moldeado y adquirir las múltiples formas con las que lo podemos encontrar, es más barato, es renovable y reciclable. Su buena ductilidad favorece sus procesos de transformación: la extrusión, la anodización y el lacado.

La variedad de aplicaciones del aluminio es muy amplia y viene avalada, entre otros aspectos, por las citadas características del material. En la industria química, por ejemplo, el aluminio y sus aleaciones se utilizan para fabricar tubos, recipientes y aparatos. En el mundo del transporte y la movilidad, son muy útiles para construir aviones, vagones, ferroviarios y automóviles. En el campo de la energía solar, donde sobre todo se utiliza para la fabricación de paneles solares, en marcos y en estructuras. Por su parte, cuando se habla de energía geotérmica, el aluminio se usa en intercambiadores de calor. Y, en relación con la energía eólica, éste suele aparecer en el núcleo del rotor, en las cubiertas del mecanismo, en transformadores, en componentes estructurales o también en escaleras. La industria de la construcción se beneficia de su alta maleabilidad, su buena relación resistencia-peso y su versatilidad. Además de la industria alimentaria, el aluminio se encuentra en otros bienes de consumo relacionados como los pequeños electrodomésticos.

Además, podemos localizarlo en muchos de los dispositivos electrónicos que manejamos día a día, como móviles, ordenadores portátiles o televisores, por ejemplo, en forma de disipadores de calor.

A pesar de su gran valor, este metal plateado presenta una limitación importante durante su producción: el barro rojo, conocido formalmente como residuo de bauxita. Eso es lo que queda después de tratar el mineral de bauxita para extraer alúmina. La alúmina extraída se utiliza luego en la producción de aluminio primario. El problema es que se necesitan alrededor de 2 toneladas de alúmina para producir una tonelada de aluminio metálico. Y en la producción de una tonelada de alúmina se genera un promedio de 0,8 toneladas de lodo rojo en Europa. Por otro lado, las plantas de fabricación de aluminio metal o las de extrusión o fundición del mismo para toda la gama enorme de aplicaciones no generan estos residuos.

El tratamiento de esos desechos industriales -el barro rojo- es el objeto de desarrollos tecnológicos innovadores como el proyecto RemovAL, financiado con fondos europeos e iniciado en 2018. RemovAL está diseñado para agrupar determinadas tecnologías que ayudan a transformar los residuos de bauxita en productos y materias primas valiosos y llevarlas a pruebas piloto industriales. El siguiente paso será combinarlas en diagramas de flujo sostenibles que logren valorizar totalmente los residuos de bauxita en plantas de alúmina específicas con una generación de residuos prácticamente nula. Afortunadamente, los primeros resultados investigadores fueron fructíferos.

Con todos estos antecedentes muy presentes, el sector manufacturero especializado en el aluminio está firmemente concienciado en la sostenibilidad y la economía circular.

El presidente de la AEA, Armando Mateos, reelegido a finales del año pasado durante la celebración de una Asamblea General Extraordinaria, enfatizó en aquella reunión que “la Asociación tiene que ser guía en materia de transformación cultural, digital y ecológica. En coherencia con el material que producimos, es fundamental hablar de la economía circular”.

“Hasta ahora -añadió Mateos- se han dado expresiones simplistas de conceptos complejos, como es el caso de la sostenibilidad, que sigue en muchos casos siendo confundida con el concepto de eficiencia energética”.

Y aclaró: “En realidad es imprescindible que tendamos hacia la reducción a la hora de gastar recursos. Tenemos que ponernos seriamente en marcha si no queremos que nuestros actos de hoy afecten seriamente a generaciones futuras”.

“El aluminio es el máximo exponente de la economía circular tanto en usos de construcción como en la industria, al ser reciclable infinitamente. Y es que el aluminio que hoy ponemos en circulación lo estará hasta el fin de la Humanidad”, enfatizó Mateos, quien también es director general de la firma aragonesa Itesal, fabricante de todo tipo de perfilería dedicada al uso en arquitectura e industria.

Casi el 75% de todo el aluminio jamás producido, unos 700 millones de toneladas, todavía está en uso, gracias a su largo ciclo de vida, de entre 10 y 20 años en el transporte y entre 50 y 80 años en la edificación, y también gracias a su excelente reciclabilidad.

El aluminio puede ser reciclado de forma infinita y sin apenas pérdida de calidad, y tiene unas tasas de reciclaje impresionantes: más del 90% en el transporte y la construcción, y más del 55% en los envases; algunos países superan el 90% en el reciclaje de latas de bebidas. Además, el reciclaje del aluminio ahorra hasta un 95% de la energía utilizada para la producción primaria.

“No hay otro material aparte del aluminio que combine las ventajas de ser ligero y fuerte, totalmente reciclable, resistente a la corrosión, completamente impermeable, y un excelente conductor de calor y electricidad”, declaró Patrick de Schrynmakers, secretario general de la Asociación Europea del Aluminio, (EAA) al cumplirse en 2021 el 125º del descubrimiento que permitió la producción y el uso del aluminio a escala industrial. “La gama de aplicaciones del aluminio ha crecido rápidamente, y seguirá contribuyendo al desarrollo sostenible y al aumento de la eficiencia energética en Europa”, admitió De Schrynmakers.

Los objetivos del sector de la industria del aluminio en España para este año 2023 vienen muy marcados por su fuerte compromiso medioambiental. Entre las medidas más relevantes en este sentido destacadas durante la Asamblea de la AEA se encuentra “la participación en todas aquellas iniciativas orientadas a la construcción de viviendas sostenibles, estableciendo, si fuera oportuno, asociaciones con otros actores con quienes compartan este objetivo común, y la asistencia a todas aquellas ferias que se consideren oportunas a este respecto”.

La AEA adelantó en la Asamblea General Extraordinaria que continuarán presentando estudios impulsados por el sector, como el realizado junto con CoCIRCULAR, y que también seguirán insistiendo en las Declaraciones Ambientales de Producto (DAP), así como en la labor de divulgación sobre las importantes características de circularidad del aluminio.

El estudio con CoCIRCULAR está orientado a conocer la circularidad real de los materiales de PVC y aluminio dentro de los productos de perfilería para carpinterías. El estudio está enfocado en un análisis del ciclo de vida del material, desde su clasificación como residuo de post-consumo hasta su transformación en nuevo producto, centrándose en los 3 eslabones principales de la cadena de valor: Producción del residuo; Tratamiento y transformación a materia secundaria/reciclada (Recuperación); Fabricación de nuevos productos reciclados. CoCIRCULAR es una plataforma cuya misión es evitar que los residuos terminen en el vertedero. Para ello, aportan valor a las empresas e instituciones interesadas mediante su servicio de Gestión Circular de los Residuos.

La DAP, por su parte, es un documento donde se muestran los impactos generados por un producto concreto durante todo su ciclo de vida, desde la extracción de las materias primas hasta su uso final, pasando por su fabricación o su transporte.

Las DAP que el sector del aluminio ha impulsado dejan claras las propiedades del metal de cara a la huella verde de su ciclo completo. “La huella de carbono del aluminio ha ido reduciéndose progresivamente en los últimos años, especialmente en España, donde existe una huella muy baja de este material”, afirmó Mateos. Y remarcó: “Nuestras propias empresas están implantando sistemas de energía renovable, lo que es muy importante, dado que entre todas suman un millón de metros cuadrados de instalaciones industriales”. Para Mateos, el “aluminio es esencial en el paso de una economía lineal a una economía circular, ya que este material apenas emplea el 5% de la energía para su fabricación”.

En este sentido, ¿qué medidas están adoptando las empresas industriales del aluminio para potenciar la circularidad del aluminio?

“Nuestros clientes industriales nos demandan la certificación de la trazabilidad de los productos desde la mina de bauxita hasta el proceso final de transformación”, señaló a industry TALKS Clara Acebes, directora de Comunicación de Alcoa. “La trazabilidad está muy demandada”, agregó.

Alcoa es un referente histórico de la industria del aluminio en España. No en vano, la refinería de alúmina inaugurada en 1980 fue entonces la única en Europa. En la actualidad, la multinacional posee dos fábricas en la localidad gallega de San Ciprián (Lugo); una de ellas es la de refinado de alúmina (el óxido de aluminio que se extrae del aluminio); la otra planta es de aluminio primario. La empresa tiene una capacidad de producción al año de 1,5 millones de toneladas de alúmina y de 228.000 toneladas de aluminio primario, este último en forma de lingotes para fundición, tochos para extrusión y placas para laminación. En total, da empleo a más de 1.000 personas.

No obstante, las 512 cubas de electrolisis de Alcoa, cuya sede central se sitúa en Pittsburg (Estados Unidos), llevan paradas desde hace un año aunque deberían volver a activarse en octubre de 2025. Empresa y trabajadores alcanzaron un acuerdo para retomar para entonces la producción de aluminio sin que se produzcan recortes en el empleo hasta finales de 2026 y para mantener, además, una serie de inversiones millonarias que garantican la viabilidad del complejo industrial a medio y largo plazo. Las razones de la parada de la factoria son, principalmente, los elevados precios de la energía.

La estrategia de sostenibilidad de Alcoa cubre toda la cadena de valor del producto por lo busca proveedores que compartan sus mismos compromisos. Como parte de su política de sostenibilidad, la multinacional estadounidense identifica, integra y gestiona los criterios ESG (factores ambientales, sociales y de gobierno corporativo), así como los riesgos (incluidos los derechos humanos) no sólo en sus prácticas habituales sino también en la gestión de sus proveedores, su selección, su contratación y el seguimiento de su actividad. La empresa dispone de un Programa de Sostenibilidad del Proveedor que asegura que esos valores se incorporan a toda la cadena de suministro y que los proveedores los cumplen de forma adecuada. El programa está formado por tres fases: evaluación, auditoria y avance.

Los criterios que Alcoa tiene en cuenta en la cadena de suministro se dividen en cuatro grandes categorías:

- Medioambiente

- Agua

- Biodiversidad

- Contaminación local y accidental

- Materiales, químicos y residuos

- Uso del producto

- Ciclo de vida del producto

- Salud y seguridad del consumidor

- Servicios y promoción medioambientales.

- Trabajo y Derechos Humanos

- Seguridad laboral

- Condiciones laborales

- Diálogo social

- Gestión profesional y formación

- Trabajo infantil, trabajo forzado y tráfico de personas

- Diversidad, discriminación y acoso

- Derechos humanos de socios externos

- Ética

- Corrupción

- Prácticas competitivas

- Gestión informativa responsable

- Abastecimiento Sostenible

- Prácticas medioambientales del proveedor

- Prácticas sociales del proveedor.

“El modelo de negocio de Itesal está basado en la producción de aluminio extruido y sus tratamientos decorativos o de protección, así como la implementación de la rotura de puente térmico para su división de Sistemas de Arquitectura”, explicó a este diario industrial su director de Arquitectura, René Sanz.

“Por lo tanto -enfatizó Sanz-, ya parte de un material que define la sostenibilidad por si mismo. Decir aluminio es hablar del metal cuya materia prima abunda más en la Tierra. Una materia prima que transformada en formatos productivos se convierte en una pila energética, pues se puede reciclar eternamente al final de cada uno de sus ciclos debida obteniendo siempre un producto de iguales características mecánicas y físicas. Y todo ellos con un consumo de energía y emisiones que no llega al 5 % de la que necesita para su primera transformación desde la materia base, la bauxita. Por lo tanto, aluminio = sostenibilidad y respeto por el medio ambiente”.

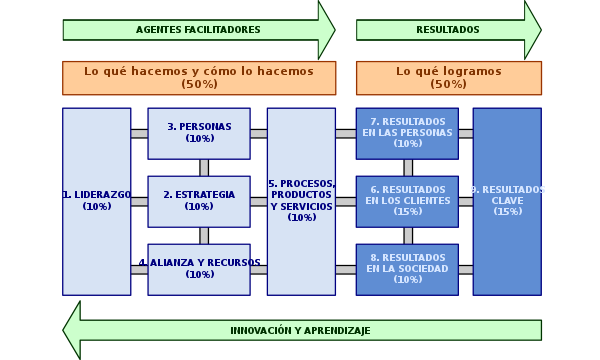

“Itesal ha depurado tanto sus procesos que le hace estar por delante de su concurrencia. Es la única empresa del sector en conseguir el Premio a la Excelencia Empresarial otorgado por el Instituto Aragonés de Fomento (IAF), organismo delegado en Aragón de la European Foundation for Quality Management (EFQM), organización sin ánimo de lucro de la Unión Europea, con sede en Bruselas. Esa excelencia depura sus procesos productivos de tal manera que Itesal consigue tener la DAP más sostenible del mercado”, señaló Sanz.

El director de Arquitectura de Itesal subrayó que la compañía, además de optar por una “cuidada selección de sus fuentes de energía renovables”, ha iniciado en 2022 un proceso en 3 fases de autoproducción fotovoltaica cubriendo todas sus naves logísticas y productivas.

Otro de los beneficios de Itesal es que tiene “la mayor red de distribución nacional”. Todo ello hace de ella una empresa “que genera riqueza en todo al área económico-fiscal de España, produciendo responsablemente tanto desde el punto de vista medioambiental, como económico y social, que fabrica productos con un alto valor y poder de monetización de sus productos al final de su vida útil”, dijo Sanz.

La sostenibilidad y la rentabilidad en todos los segmentos de la vida útil de sus productos, así como la ausencia de residuos en todos sus procesos, garantiza la circularidad del modelo Itesal, consideró finalmente su director de Arquitectura.