Desde sus inicios, el sector de la automoción ha impulsado el avance de toda la sociedad. La disponibilidad generalizada de vehículos privados a principios del siglo XX cambió la manera de vivir de las personas, de construir las ciudades y de contratar a los trabajadores en las grandes empresas. En la actualidad, los fabricantes de vehículos pisan el acelerador con innovaciones como los vehículos eléctricos y autónomos, al tiempo que hacen frente a la incertidumbre global y responden a las progresivas demandas de clientes y trabajadores.

“La electrificación de la movilidad y, en concreto, los vehículos eléctricos aportan suficientes mejoras, respecto a los vehículos con motor de combustión, puesto que no emiten contaminación ni acústica ni atmosférica, el coste por kilómetro es inferior, son mucho más fáciles de conducir, pero todavía no tiene el grado de aceptación de un buen número de conductores”, afirmó Jaime Rodríguez Arribas, profesor del área de Ingeniería Eléctrica en la Escuela Técnica Superior de Ingenieros Industriales de la Universidad Politécnica de Madrid (UPM) al inaugurar un webinar sobre los retos tecnológicos que implican el uso de estos automóviles.

“Conducir un coche eléctrico es una maravilla. He conducido coches de gran cilindrada y no tiene nada que ver. Es increíble. Entra la potencia directa desde cero. Es como si fueras flotando. Y encima automático”. Quien habla es Jorge, vecino de Valdebernardo, un barrio al sudeste de Madrid. Se compró un coche eléctrico pequeño en abril de este año. La principal motivación para hacerlo fue abaratar el coste de combustible dado que usa mucho el vehículo, recorriendo 100 kilómetros al día.

El coche de Jorge, con una autonomía de 240 kilómetros, necesita siete horas de recarga por la noche. En una hora, en un punto de un supermercado, solo carga un 12%. “El papeleo para instalar un punto de carga en tu domicilio es sencillo. Cuesta entre 1.800 y 2.000 euros”, explicó a este periodista. Jorge se acogió a una subvención del 70% del Ayuntamiento de Madrid, pero todavía no la ha recibido.

Jorge representa, por ahora, a una minoría de clientes que apuestan por el vehículo eléctrico. En su garaje de más de 100 plazas, apenas 4 ó 5 propietarios han instalado dispositivos para recargar sus coches. “En Madrid prácticamente no hay puntos de carga gratuitos. De pago sí hay bastantes. Algunos supermercados te dejan cargar una hora”, indicó.

Entre las razones que esa falta de predisposición de la ciudadanía, el profesor Rodríguez citó el mayor precio de venta (un 30-40% más caro que su equivalente en gasolina), aunque luego se recupere la inversión gracias al uso. El segundo punto destacado por el docente fue precisamente la recarga, pues “solo un tercio de las viviendas en España tiene acceso a un enchufe” para administrar energía a estos coches por la noche en casa como si fuera el móvil. Por eso, la mayoría tendrán que hacerlo en electrolineras que deben ofrecer la suficiente oferta para cargar “cerca, rápido y a un precio asequible”, dijo. “Falta infraestructura”, reconoció. “En algunas circunstancias una carga rápida puede salir a lo que supone llenar actualmente el depósito de combustible”.

La tecnología, dijo Rodríguez, debe dar respuesta a estos problemas, desarrollando componentes que permitan fabricar coches más asequibles (Europa ya hace esfuerzos en este sentido pues nota la fuerte competencia oriental, principalmente de China) y aportando soluciones que permitan desarrollar sistemas de recarga más económicos y eficaces. En el seminario se vieron tres grandes bloques: el desarrollo de la batería, de las infraestructuras de recarga, así como la integración de nuevas tecnologías en el vehículo. Rodríguez actuó como moderador del webinar organizado esta semana por la Cátedra de Transición Energética Fundación Repsol en Universidad Politécnica de Madrid (UPM), Fundación Repsol y ASEPA, la Asociación Española de Profesionales de Automoción.

En general, el vehículo eléctrico se enfrenta a tres retos tecnológicos:

- Coste

- Autonomía

- Recarga

“Los retos, en gran medida, no han cambiado”, subrayó Francisco José Alía, Energy Systems Advisor en Repsol Technology Lab. “Podríamos incluir el de la seguridad”. La principal barrera es el coste, que lo ha sido siempre y lo seguirá siendo, aunque se observa una fuerte caída de los costes “de varias veces en la última década”. Eso supone un fuerte avance para la movilidad eléctrica. Pero ahora la bajada de precios no es tan drástica, estimó Alía. ¿Por qué bajó el precio? Por la tecnología y la economía de escala. Las baterías cada vez son más avanzadas, incluyendo mejoras no solo en ellas sino también en el proceso de fabricación. Por otro lado, la economía de escala. Cuanta más demanda existe, más se reducen los costes. Ahí están las famosas megafactorías. “¿Cuál es el siguiente paso para continuar abaratando? Seguramente venga de la mano de la tecnología, más concretamente de un salto de tecnología, lo que venimos llamando una nueva generación.

Otra gran limitación, subrayó Alía, es la autonomía y en buena parte eso es consecuencia indirecta del coste. Si tuviéramos unas baterías muy baratas, podríamos poner una muy grande y entonces estaría resuelto el problema. Eso es, en el fondo, lo que ha hecho Tesla, el fabricante de vehículo eléctricos de lujo de Elon Musk. El fabricante, si abarata costes por el diseño, puede decidir si baja el precio final del coche o dotarle de mayor autonomía y encontrar un término medio. En Europa ya existen vehículos de catálogo con autonomías decentes de 400-500 kilómetros. Además, como puntualizó el ponente de Repsol, la integración eficiente de los distintos sistemas, por ejemplo, el sistema de climatización. facilita el ahorro de energía y el aumento de autonomía del coche. Así, en los vehículos térmicos la calefacción no consume, pero en los eléctricos, sí tira de la batería. Eso es un detrimento directo de la autonomía.

El tercer desafío apunta a la recarga y a la necesidad de desarrollar su infraestructura por todo el territorio nacional. En parte, eso es consecuencia del bajo número de vehículos eléctricos. Es el famoso círculo vicioso. El desarrollo debe darse en dos sentidos: en el propio número de puntos de recarga y en la velocidad de recarga. “El vehículo eléctrico ha estado compitiendo contra sí mismo”, concluyó.

“Veremos por dónde tira mayoritariamente la tecnología -se preguntó el profesor de la UPM-, probablemente por una solución de costes, pero en cualquier momento puede cambiar el panorama y una solución donde no salen los números puede resultar la más interesante”.

Como experto en tecnología y sostenibilidad de baterías eléctricas, intervino Óscar Miguel Crespo, director adjunto de CIDETEC Energy Storage. CIDETEC Energy Storage es un centro tecnológico localizado en San Sebastián donde cubre toda la cadena de valor de la batería desde el desarrollo de tecnología de celda y la fabricación en planta piloto hasta el desarrollo de sistema battery packs.

Las baterías son un elemento nuclear dentro de la electromovilidad. Ya estamos embarcados en una revolución no solo en cuanto a movilidad sino a la economía en general. Y vamos hacia la electrificación de la economía, dijo Miguel, para apoyar la aplicación de unas energías renovables. Eso está provocando que las baterías se erijan en un elemento clave para facilitar esa transición y en consecuencia la demanda de baterías va a ir creciendo exponencialmente en los próximos años, multiplicándose por seis de aquí a 2030 en todo el mundo y por supuesto en Europa. Eso va a exigir una serie de requisitos a las baterías: mejores prestaciones, sobre todo densidad de energía; mayor durabilidad no solo por carga sino por muchas cargas en su ciclo de ida. También deben ser seguras y particularmente frente a fenómenos como el llamado “embalamiento térmico” (que calienta la batería de litio y esta puede arder). Las baterías deben ser asequibles y sobre todo sostenibles.

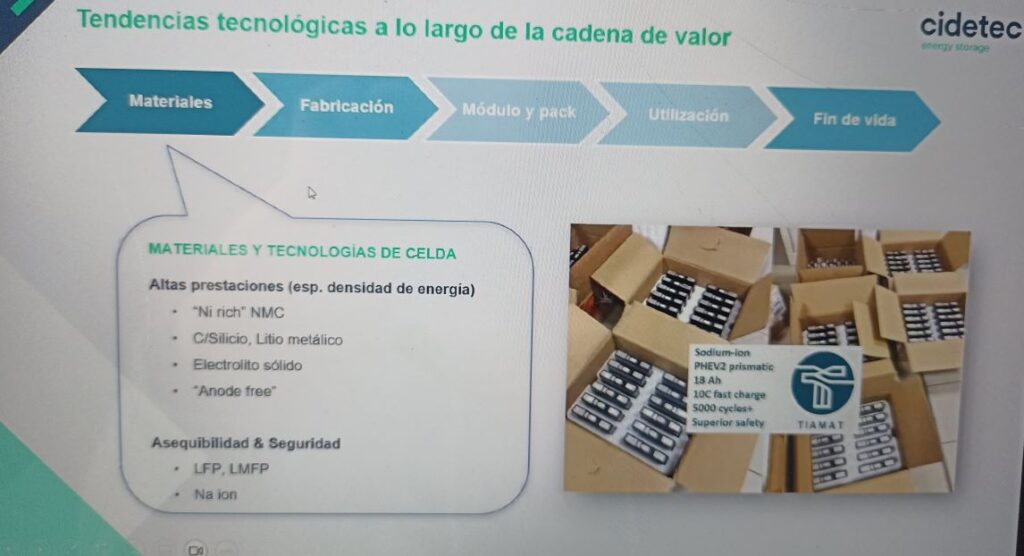

La química de las baterías de litio-ion y otras es determinante, explicó Miguel, pues condiciona su potencial para ofrecer unas prestaciones atractivas y cumplir sus funciones. Pero el reto no solo se traduce en el desarrollo de nuevas químicas con menos coste y mejores prestaciones, sino que también reside en que hay que fabricarlas, integrarlas en los vehículos, darlas un periodo de uso y pensar en su final de vida útil, teniendo en cuenta la cantidad de baterías que se van a poner en el mercado. El recorrido de la cadena de valor de la batería incluye esas etapas. De ahí la multidimensionalidad de los desafíos que acompañan a este producto.

El principal reto en este sentido es conseguir baterías con mejores prestaciones. Esto último significa fundamentalmente mayor densidad de energía y en términos de electromovilidad mayor densidad de energía volumétrica. Para conseguir eso, la química de referencia es la de los óxidos de níquel, manganeso y cobalto (NMC), donde se trata de reducir el componente más caro que es el cobalto. Eso en cuanto a cátodos. En cuanto a ánodos también deben mejorar sus prestaciones. Los ánodos “tradicional” de las baterías de litio-ion son de grafito, pero cobran protagonismo los composites carbono-silicio, donde el silicio aporta una mayor densidad de energía específica. La tendencia es incorporar silicio a los ánodos. El litio, explicó, es un metal blando, sensible a la humedad y al oxígeno. Además, es un material costoso y crítico en Europa. Ahora, indicó, se investiga con baterías más baratas y asequibles, baterías LFP (litio-ferrofosfato) que ofrecen menos prestaciones que las de cátodos NMC, pero ofrecen menor coste y seguridad. Y también habló de la química del sodio-ion, que prescinde por completo del litio, lo que es una sería una ventaja.

El siguiente escalón de la cadena de valor es la fabricación de las celdas, donde entran en juego las famosas gigafactorías como la que se levantará en Sagunto. El aumento de escala favorece la reducción de costes, pero también es esencial el ecosistema. También se ven en estas gigafactorías conceptos de modularidad y flexibilidad ante posibles cambios tecnológicos. Asimismo, anunció Miguel Crespo que existen desafíos en el desarrollo de la fabricación de los electrodos y presentó varias opciones técnicas. También está en boga la digitalización de las plantas y el empleo de gemelos digitales.

Fabricadas las celdas se pasa a la fase del módulo y el battery pack, es decir, la forma física en la que la batería se incorpora al vehículo. “La batería puede ser hasta el 40% del coste de un vehículo eléctrico y dentro de ese 40% la principal partida corresponde a la fabricación de las propias celdas”. El 20% de ese 40% se debe a toda la integración mecánico-térmica de las baterías. De hecho, el techo de prestaciones de una batería viene dado por la celda. Su gestión ingenieril, su gestión electrónica o térmica – el BMS o Battery Management System- nos puede echar a perder esas prestaciones, subrayó el especialista de CIDETEC.

Montada ya la batería en el coche, se entra en la etapa de utilización, donde está muy presente la digitalización, para comunicar los parámetros de la batería con la nube a través del BMS. También sirve para optimizar recorridos, realizar operaciones de mantenimiento predictivo y analizar la vida residual de la batería y lanzar alertas si es preciso.

También es relevante darle cierto valor económico a la batería después de su vida útil en el vehículo. En este sentido, Miguel recordó que se ha aprobado este verano en Europa una ley sobre baterías para que sean más sostenibles y seguras, dada la explosión de la demanda en el mercado global.

“Es necesario introducir elementos de reciclaje”, remarcó. Y reducir el impacto medioambiental durante la fabricación de la batería y la extracción de las materias primas necesarias. También incluye la nueva norma un “pasaporte digital de la batería” con una ficha técnica de sus características para facilitar el reciclaje o desensamblaje de la batería y poder darla una “segunda vida” en otra aplicación estacionaria y menos exigente.

Tras el vicedirector de CEDETEC Energy Storage, tomó la palabra en el webinar Alejandro Díaz Baños, director del Grupo de Sistemas Electrónicos en el Centro de Investigación de Recursos y Consumos Energéticos (CIRCE). CIRCE es un centro tecnológico con sede en Zaragoza y destinado al desarrollo de soluciones innovadoras de eficiencia energética y transferirlas a la industria para mejorar su competitividad. Diaz Baños se enfocó explicar las líneas de investigación de las infraestructuras de recarga eléctrica.

“Uno de los retos fundamentales es el tiempo de recarga. A nivel de usuario es un problema potencial”, indicó Días Baños. El tamaño de la batería puede ir vinculado al tipo de carga que se haga. Otro desafío apunta a la red eléctrica que tendrá que soportar a millones de vehículos cargando a la vez en condiciones habituales.

Al hablar de innovación, el experto de CIRCE se detuvo en el desarrollo de cargas estáticas por inducción (wireless) y de cargas dinámicas en determinadas autopistas europeas también por inducción sin que el coche tenga que parar y perder tiempo. Eso haría que las baterías fueran más pequeñas y menos pesadas y por consiguiente menos costosas sin reducir la autonomía. Está probando en un circuito en Versalles (Francia) que los coches consigan cargarse circulando a 90 y 130 kilómetros por hora.

Tesla ya está trabajando en estos dispositivos estáticos por inducción o inalámbricos de la mano de su socio Witricity. “En menos tiempo del esperado vamos a ver sistemas comerciales como el de Tesla. Siemens también está trabajando en ello”, anunció Díaz Baños quien lo ve útil para una parada de taxis eléctricos.

También citó el ponente otra opción menos conocida por el público: el V2G (Vehicle To Grid), es decir, la funcionalidad de cargadores para dar soporte a la red eléctrica. CIRCE está desarrollando el proyecto europeo INCIT-EV, que incluye un demostrador en Tallin (Estonia) con dos supercargadores de 180 kW de carga rápida cada uno que son capaces de dar soporte a la red y convertirla en una Smart Grid o red inteligente para otros usos u otros cargadores. Estos cargadores V2G permiten inyectar energía activa en la red desde el coche cuando es necesario porque el sistema advierta picos de potencia, es decir, que son bidireccionales. También permite entradas reactivas en la red incluso sin que esté conectado al coche. Eso haría que la red eléctrica fuera más estable. Esto cambia el concepto de cargador que deja de ser solo un mero consumidor para convertirse también en una pieza de seguridad de la red. Además, puede reducir hasta un 6% las pérdidas de energía que suele sufrir la red, lo que supone un impacto importante. También ayuda a evitar las sobrecargas en la red. La red V2G aún necesita regulación europea para alcanzar todo su potencial, indicó Alejandro Díaz Baños que consideró que es “brutal”.

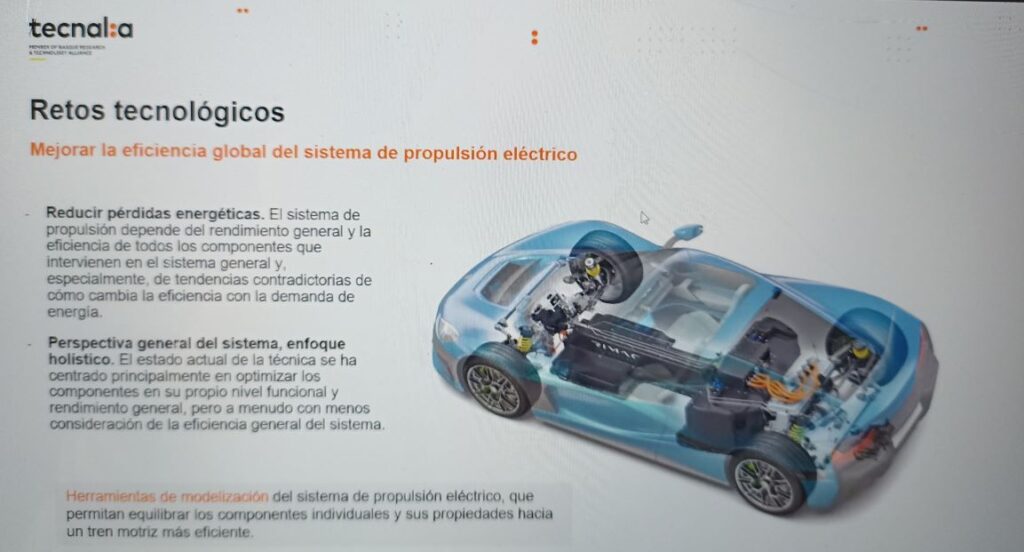

Finalmente intervino Asier Martínez Beitia, investigador de Tecnalia y líder del grupo de trabajo de Sistemas de Propulsión Eléctrica de la plataforma tecnológica Move2Future, para ocuparse de la integración de nuevos sistemas en el vehículo eléctrico y más concretamente del tren de potencia.

«A nivel global, es necesario mejorar la eficiencia del sistema de propulsión. Hablamos tanto de reducir las pérdidas energéticas como de balancear en ocasiones características contradictorias de los sistemas embarcados. Tenemos que tener un enfoque holístico para pasar de utilizar los componentes de manera individual a considerar la eficiencia general del sistema en su conjunto», destacó Martinez Beitia. Para ello, van a ser clave, añadió, las herramientas de modelización y particularmente los gemelos digitales para simular todo el sistema y además para ahorrar tiempo y dinero en las fases de desarrollo.

Otro aspecto mejorable es el packaging e integración de componentes, es decir, integrar funciones en el menor número de componentes. Aquí entra la ya arriba citada modularidad y flexibilidad. Hablamos de adoptar estos enfoques modulares en el diseño de sistemas y componentes que permitan el desarrollo de arquitecturas de vehículos flexibles o adaptables.

En cuanto a los motores eléctricos, señaló el investigador de Tecnalia, los retos pasan por reducir el peso, el coste y el volumen. Hablamos de máquinas eléctricas de altas velocidades, mayores voltajes, multifásicas y a ser posible bajo contenido en tierras raras. En cuanto a los sistemas de electrónica de potencia, deben tener una mayor compactación, robustez y eficiencia. Se trata de vencer las limitaciones operativas de las tecnologías de silicio, estimó.

La visión holística también es necesaria en la gestión térmica de los vehículos, integrando las necesidades de todos los componentes del sistema de tracción, los componentes auxiliares y los sistemas de confort del habitáculo.

Otra línea de desarrollo es la captación o recuperación de energía, ya sea en fase de desaceleración o aprovechando el calor generado por algún punto del sistema. Y también prestar atención a los sistemas predictivos que tomen en consideración las necesidades energéticas del recorrido para optimizar la gestión térmica para que asegure la necesaria autonomía sin mermar la comodidad. Un último reto viene vinculado a la gestión energética enfocada a que la energia embarcada sea aprovechada de manera eficiente, contemplando todos los diferentes sistemas que consumen energía y las que son fuente de ella, además de la batería.