Desde hace ya varias semanas, venimos asistiendo a anuncios del impacto de la falta de semiconductores no sólo en los lanzamientos de nuevos móviles, consolas o dispositivos fundamentalmente electrónicos, sino a sectores industriales históricamente mucho más tradicionales y, en el caso de nuestro país, con un mayor impacto en el PIB como el de la automoción o los electrodomésticos. Plantas de producción de vehículos en Martorell, Lanbaden, Figueruelas, Vigo o Sevilla han ido reduciendo paulatinamente su producción, y aunque parece que la situación irá mejorando en el segundo semestre, nadie es capaz de asegurar a ciencia cierta cuando volverá la situación a la normalidad.

Esto nos hace preguntarnos: ¿qué son los semiconductores, y porqué pueden asfixiar nuestra industria? En primer lugar, aunque cada vez más la tendencia es a usar como sinónimos chips y semiconductores, no lo son. Un semiconductor no es más que un material que, como su propio nombre indica, puede actuar como un conductor de la electricidad, o como un aislante eléctrico dependiendo de condiciones como temperatura, presión o, lo más interesante para lo que nos ocupa, ante variaciones de los campos eléctricos o magnéticos a los que se ven sometidos. Esto es, cuando hablamos de semiconductores hablamos de elementos tan sencillos de obtener como el silicio, el más utilizado en la actualidad, y de otros como el germanio o el azufre.

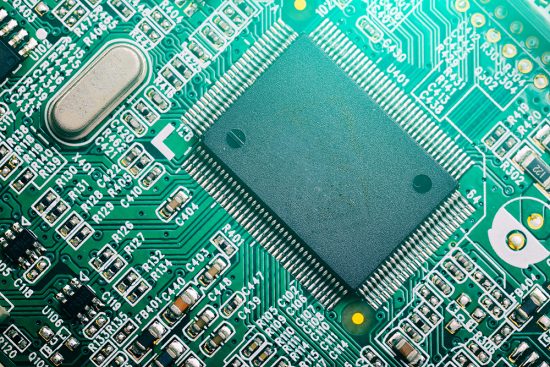

Su versatilidad para conducir y modular corrientes eléctricas de acuerdo con patrones definidos, los han hecho imprescindibles en la actual industria de la electrónica, siendo la base para la construcción de circuitos integrados, transistores, sensores, moduladores, diodos, láseres…

Por eso, todo producto con un mínimo nivel de electrónica requiere hoy en día para su funcionamiento de chips o circuitos integrados desarrollados a partir de semiconductores: teléfonos, ordenadores, automóviles, electrodomésticos, equipos médicos… aunque en muchos casos no seamos conscientes de ello.

¿Cómo se fabrican, y por qué llevamos meses de escasez? El pasado mes de diciembre, IHS Makrit avanzaba en su informe que nos íbamos a encontrar con un problema durante la primera mitad de este año, fruto de una “tormenta perfecta” que haría de toda esta mitad de 2021 un periodo difícil para la industria de la automoción, y que se está extendiendo a otros sectores.

Para entender bien qué es lo que ha pasado, es necesario comprender cómo es el mercado, y por qué inversiones puntuales de capital para generar más capacidad no son suficientes para restablecer el desajuste entre oferta y demanda en el corto plazo.

El mundo de los chips hoy en día se divide en dos tipos de actores: los que diseñan, y los que fabrican. Sólo algunos gigantes del sector como Intel y Samsung, son capaces de tener hoy en día una pata en ambos mundos.

Mientras que el mundo del diseño y la venta está actualmente dominado por empresas estadounidenses, con un peso aproximado del 50% de la facturación mundial, la fabricación está desde hace unos años en Asia, concentrada principalmente en dos países: Taiwán y Corea, con una cuota entre el 70% y el 83% en función del tipo de chip.

Cuando comenzó la pandemia, hace ahora un año, muchas de estas fábricas paralizaron su producción durante varias semanas. Al principio, no notamos su efecto, porque los pedidos seguían sirviéndose con normalidad a través de los stocks que se habían acumulado en los últimos meses y que, en condiciones normales hubieran podido absorber esta parada. Sin embargo, a este factor se unió un segundo: el veto estadounidense a las exportaciones de chips a empresas chinas en 2019. Dado que dicho veto entraba en vigor en agosto de 2020, estas empresas empezaron a adquirir los chips que pudieron hasta ese momento para permitir hacer frente al embargo y continuar con sus operaciones, disminuyendo así más los stocks disponibles para otros sectores y mercados.

Por otro lado, la pandemia nos llevó en unas semanas a un nivel de teletrabajo que, en el mejor de los casos, hubiéramos tardado de 5 a 10 años en conseguir en condiciones normales, disparando la compra de ordenadores, servidores, equipos de videoconferencia… haciendo que empresas como Intel vendieran toda su producción de procesadores, y subiendo el volumen de negocio (y la cotización en bolsa) de empresas como AMD o NVidia.

Si a esto le añadimos los grandes anuncios por parte de los fabricantes de smartphones (Apple y Samsung), o de los lanzamientos previstos para las nuevas versiones de las videoconsolas de Microsoft y Sony para la campaña de Navidad, nos encontramos con un mercado que, ya sólo para dar respuesta a la demanda del sector de la informática y las comunicaciones – recordemos también que estamos en el despliegue del 5G – hubiera tenido un año complicado.

¿Qué ha pasado con la industria de la automoción?

La respuesta la tiene una filosofía de gestión desarrollada en Toyota y aplicada desde el principio de los años 70 en muchas empresas de fabricación japonesas, desde dónde se extendió a todo el mundo: el Just In Time (justo a tiempo).

Los que hemos tenido el privilegio de visitar una fábrica de automoción por dentro, podemos dar fe que son un prodigio de optimización en una lucha continua por eliminar “desperdicios”. Y el inventario es uno de ellos. Por eso, no veremos stocks: el fabricante suele pedir los componentes que necesitan a los proveedores para que los entreguen a los pocos días, justo a tiempo para ser instalados en la cadena de producción.

Por esto, cuando al inicio de la pandemia se contrajo el sector, los fabricantes de automoción dejaron de pasar pedidos a los de componentes, y estos a su vez a los de chips, con una caída mundial del 30% entre marzo y mayo del año pasado. Sin embargo, después del verano, se empezó a recuperar el sector a la vez que aumentaba la demanda de coches eléctricos. Y, este último dato es relevante, ya que un vehículo eléctrico tiene de media diez veces más chips que uno de combustión, incluyendo también los sistemas de ayuda a la conducción o de entretenimiento a bordo, componentes cada vez más de serie en los últimos coches.

Sin embargo, cuando volvieron a lanzar los pedidos a los proveedores habituales, aunque muchos de los componentes los hacen fabricantes específicos para automoción, otros – habitualmente los más complejos – terminan en los mismos proveedores que fabrican los chips para la gran mayoría de sectores de tecnología y comunicaciones. Y, estos proveedores – ya sin stocks – se encontraban en ese momento atendiendo los pedidos de ordenadores, móviles y consolas.

Todo esto ha hecho que hoy en día el tiempo de espera entre que se realiza un pedido de un microcontrolador hasta que sale por la línea de producción es de 26 semanas: los seis meses que pronosticaron desde IHS que durarían estos desajustes.

España y Europa, ¿qué podemos hacer?

Todos los actores relevantes de la economía mundial se están posicionando en los últimos meses. Estados Unidos pasó de una cuota de producción del 38% del mercado mundial en los años 90 a un escaso 12% en la actualidad. China ha comprobado que depender de empresas extranjeras en materia de semiconductores puede poner en peligro la viabilidad de algunas de sus grandes multinacionales. Y, Europa, aunque mantiene una cierta capacidad en el sector, principalmente en relación con los componentes de automoción y equipos de fabricación de chips – no en vano la holandesa ASML es líder mundial en equipos fotolitográficos – tiene una dependencia tal vez excesiva de Estados Unidos para el diseño y de Asia para la fabricación.

En febrero Thierry Breton, comisario del mercado interior de la Comisión Europea indicaba que “nuestra dependencia en materia de componentes electrónicos ante Asia es excesiva e inaceptable, nos hace vulnerables y fragiliza nuestras cadenas de producción”. Sin embargo, la solución no es ni sencilla, ni barata, ni rápida. Poner en marcha una fábrica de chips es un proceso de varios años que requiere de inversiones de varios miles de millones de dólares.

China lo ha empezado a hacer, y su mayor fabricante de semiconductores, SMIC ha anunciado inversiones por 2.350 millones de dólares con financiación pública para sacar adelante una fábrica de chips. La guerra, en este caso, está en la miniaturización. Mientras que los principales fabricantes llevan tiempo fabricando chips en 5 nm y se prevé que el año que viene darán el salto a los 3 nm, SMIC apunta a procesos de 28 nm. Insuficiente a todas luces para los últimos modelos de procesadores para nuestros teléfonos, pero más que suficiente para muchos componentes en otras industrias, como la automoción. En cualquier caso, la diferencia entre los líderes taiwaneses y coreanos y el resto es más que patente, y es el fruto de dos décadas de inversiones continuadas.

Es por esto por lo que en nuestro caso la solución, al igual que ha hecho Estados Unidos al anunciar la creación de varias fábricas de chips en Arizona de la mano del gigante taiwanés TSMC, pasa por buscar acuerdos con los grandes fabricantes del sector para desplegar una factoría avanzada de fabricación de semiconductores. Tenemos conocimiento y capacidades para ello. Y ahora que Europa ha declarado que “la microelectrónica, en particular los chips de procesador, ya se encuentra entre las áreas clave identificadas para la inversión en el mecanismo de recuperación y resiliencia. El 20% de los planes europeos de recuperación y resiliencia deberían destinarse a la transición digital”, puede que también tengamos los recursos y la dirección estratégica necesarios para ello.