Las soluciones propuestas por SSI Schaefer contemplan dos zonas distintas: la primera es un túnel de picking para los productos de alta rotación y la segunda es un área de congelados con picking mercancía a persona. El diseño de estas dos zonas diferenciadas responde a todos los requerimientos logísticos para su portafolio de productos, que cuenta con más de 500 productos congelados diferentes y miles de referencias de productos secos, moviendo cerca de 40 millones de cajas que se reparten por todo el sur de España.

De acuerdo con Jerónimo Martín Rodríguez, drector general de Grupo MAS, “En nuestra compañía, conservar la máxima calidad del producto, especialmente el fresco, y el servicio a nuestros clientes, es una prioridad. Gracias a las soluciones propuestas por SSI Schaefer, conseguiremos preservar por más tiempo la integridad de los productos que necesitan temperatura controlada, al tiempo que podemos garantizar la ergonomía en los puestos de trabajo de nuestros empleados. Todos los procesos se organizan mediante el SGA WAMAS®, permitiendo un control óptimo para reducir tiempos y aumentar la calidad del servicio”.

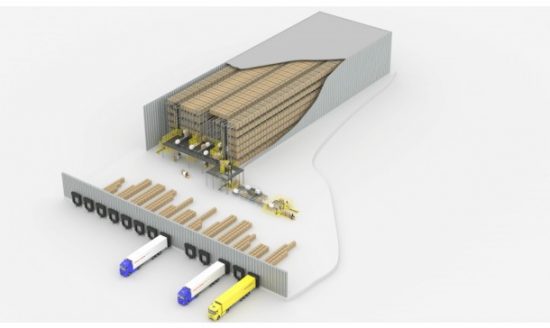

Compuesto por varios pasillos, cada uno de ellos está equipado con un transelevador SSI EXYZ de palets, el túnel de secos cuenta con distintos niveles de almacenamiento en canal para stock y un nivel de picking con estanterías de gravedad. Los canales de stock tienen una profundidad variable para optimizar la capacidad en función de la cantidad de los diferentes artículos. La capacidad total alcanza cerca de 8.000 palets en la zona automática. Todo el almacenaje y reaprovisionamiento a los puestos de picking es completamente automático.

En la segunda zona, de Miniload para productos congelados, cada pasillo cuenta con cerca de 6.000 ubicaciones de doble fondo. La zona de almacenaje está unida con transportadores de cubetas con la zona de entradas y picking, que cuenta con un buffer de bandejas vacías y varios puestos de multifunción, para poner en bandejas las cajas de los proveedores o realizar el picking. Para optimizar la ergonomía, los puestos están dotados con lifts que permiten un trabajo en solo horizontal en distintas zonas. Además, esta zona cuenta con un apilador-desapilador de bandejas y caminos.