El webinar estuvo moderado por el CEO de Flubetech, Carles Corominas. Flubetech es un buen ejemplo de compañía altamente especializada que presta servicios y tratamientos a terceros.

Antes de dar paso a los ponentes, Corominas definió muy bien el concepto de subcontratación. Es un término muy transversal, muy amplio que permite flexibilizar procesos y “hacer cosas que normalmente no hacemos inhouse o que estratégicamente decidimos no hacer”. La mayoría de las empresas de subcontratación son pymes y eso lleva a dinámicas concretas; “que sean pymes no priva de que en realidad sean empresas muy dinámicas”, dijo. Valgan dos datos: la mitad de ellas exporta y cerca del 50% realiza proyectos de investigación. Es un sector “muy vivo que tiene que ir adaptándose porque, además, cada empresa subcontratada tiene que ser muy especialista en lo que hace”, explicó el director de Flubetech.

Corominas presentó, en primer lugar, a Óscar López, OEM Manager de Atotech Group, una empresa multinacional con sede central en Berlín especializada en el tratamiento de superficies.

“Las nuevas tecnologías presentan nuevos retos, retos que no eran comunes, que eran exóticos, como la compatibilidad de nuevos materiales, fibras de vidrio, composites, magnesio, su comportamiento a nivel de corrosión galvánico, la metalización de materiales que se emplean en la fabricación aditiva, el aislamiento térmico frente a términos comunes como choque térmico, aleaciones, resistencia a la corrosión, espesores… Esto implica un conocimiento tecnológico y unas herramientas”, declaró López. Para él ahora la pregunta es ¿cuál es la cadena de suministros adecuada?

Respecto a la pieza en sí misma, es preciso considerar la información: “Si no sabemos todo sobre la pieza, no sabremos lo que necesitamos. Eso incluye las normas (ISO, ASTM, TL, RNES, DBL), las especificaciones de la pieza, el plano, la producción anual o dónde va a ir. Las dos primeras condiciones son esenciales.

Respecto al recubrimiento, el ponente hizo una división por familias:

- Recubrimientos decorativos: Metalizado-plásticos, cromados, preferentemente libres de cromo 6 o hexavalente que es cancerígeno. Covertron, TriChrome.

- Protección contra la corrosión: Elementos mediante electrolíticos, aleaciones de zinc o recubrimientos orgánicos. Zinni, EcoTri, Zintek.

- Pintura: En polvo, líquida, pintura cataroforética (sistema basado en el desplazamiento de partículas dentro de un campo eléctrico). Interlox, Master Remover, Kleer Aid.

- Wear-resistant Coating o Revestimiento resistente al desgaste: Recubrimiento de resistencias mecánicas, a la abrasión, resistencias químicas: BluCr, Nichem.

- Desengrase, decapado, anodizado: Uniclean, UniPrep.

López incidió en que en el mercado no existe el aplicador total, es decir, el que se ocupa de las cinco familias citadas anteriormente.

Con respecto al aplicador, añadió el empleado de Atotech, hay que tener en cuenta la producción (instalación y capacidad), la logística (transporte y ensamblaje), el sistema de calidad (ISO9001, CQI), y el sistema de control de calidad.

En lo referente al proveedor de tecnología, resulta clave, incluso crítico, tener uno apropiado y hay que considerar el alcance local (servicio técnico) y global; la gama tecnológica (know how); la ciencia de los materiales (si tiene o no microscopio electrónico propio); los centros tecnológicos; la I+D; el medioambiente y las políticas de Objetivos de Desarrollo Sostenible (ODS).

Tenemos una “excelente red de aplicadores en España y Portugal”, expuso el ponente, quien destacó que hay que “considerar a toda la cadena de suministro en su conjunto”.

Con respecto al vehículo eléctrico, López señaló que los OEMs están pasando de ser empresas metal-mecánicas a ser empresas mecatrónicas. “Estamos en una curva de aprendizaje”, subrayó.

López representó la visión desde el punto de vista de los productos en el seminario de la Fira de Barcelona. Y desde el lado de los usuarios le tocó el turno de intervenir a Josep Nadal, gerente del Clúster de la Indústria de Automoció de Catalunya (CIAC). Los clusters son plataformas que aglutinan empresas con intereses comunes y promueven la colaboración y las sinergias. En otras palabras, son un tejido de organizaciones que conectan necesidades.

El CIAC que representa Nadal agrupa a casi 200 empresas del sector automotriz. En España hay nada menos que 10 clústers de automoción. En Europa hay dos macrocomunidades. En el CIAC desarrollan cada año entre 40 y 50 proyectos colaborativos y en este entorno, aseguró Nadal, ven la capacidad y la importancia de la integración de las cadenas de suministro.

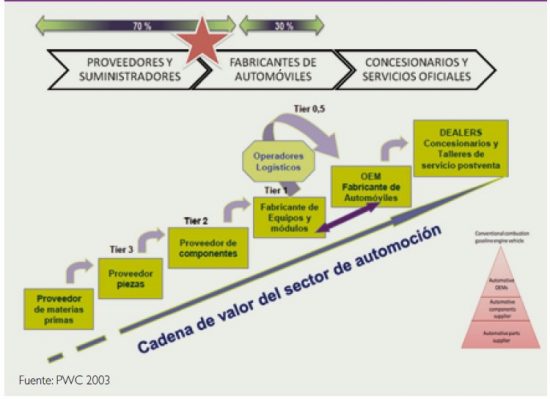

El sector de la automoción trabaja muchísimo con la subcontratación, desde los OEM o ensambladores de vehículos hasta las diferentes líneas: Tier1, Tier2, Tier3, que permiten que el trabajo llegue a tiempo. En los últimos años, en el sector del automóvil se ha dado la vuelta a la dinámica y son los fabricantes de componentes los que promueven de una forma proactiva a sus clientes (Seat, Nissan, Renault) muchas mejoras en los procesos y en el diseño que mejoran la competitividad.

En este sector, en Cataluña, la mayoría de las empresas son filiales de compañías extranjeras. De los socios del clúster CIAC, menos de un 20% son empresas de capital catalán, lo que hace que las filiales compitan contra su propia marca.

La mayoría de las mejoras, subrayó Nadal, se da por la proactividad de las empresas de la cadena de suministros. En otras palabras, es un beneficio de la subcontratación. Son las que están abajo, empujando. Pero eso implica que las empresas beneficiarias de estas mejoras “deben ser permeables a esta proactividad”. “Nosotros defendemos la camiseta del entorno colaborativo. Es verdad que hay temas que son core business y know how, que no se pueden compartir, pero hay muchos temas que sí, como el desarrollo del producto de nuevos materiales”, dijo el gerente del clúster catalán.

“En una empresa aislada, que no baja el puente levadizo, difícilmente se podrá dar el enriquecimiento. Dar entrada a ingenierías, a consultoras, a centros tecnológicos porque ellos pueden aportar soluciones”, agregó Nadal, porque a veces “los árboles no te dejan ver el bosque”.

Tras las exposiciones de los proveedores de procesos y productos, y del cliente final, vino la del aplicador. El tercer y último participante fue Miguel Ángel Martín, CEO de González Hermanos, un muy buen ejemplo de empresa aplicadora que tiene mucha actividad subcontratada tanto en automoción como en fotovoltaica.

Martín se detuvo en todo el proceso de aplicadores y recubridores de una forma pormenorizada. Así habló de las características ocultas como residuos de soldadura, rebabas, escorias, óxidos, aceites y grasas, arenas de desmoldeo de fundición, piezas revenidas, poros, grietas, fisuras. También citó los problemas de embalaje, cuyos costes influyen considerablemente en el precio y la calidad final del producto. Los espesores del recubrimiento también ocasionan dilemas, y lo mismo ocurre con los ensayos que a veces no están definidos o son difícilmente interpretables. Martín significó que es vital el intercambio de conocimiento de los ingenieros de proyecto. Y es “primordial” dejar definida en la oferta y la documentación técnica el nivel de exigencia estética requerida para cada componente. De hecho, las elevadas resistencias a la corrosión suelen estar reñidas con la estética.

¿Cómo se puede mejorar el proceso de oferta?, se preguntó el CEO de González Hermanos.

- Mejora de la calidad y la cantidad de información facilitada al proveedor

- Planos en 2D de baja calidad frente a planos en 3D imprimibles en plástico

- Más colaboración con el tratamentista en el proceso de diseño de la pieza

- Compromisos robustos con los proveedores y contratos definidos que propicien mejoras en las inversiones de utillaje y equipamiento; se trata de fidelizar para garantizar inversiones

- Menos marcas impuestas por los OEMs que generan problemas y “hacen mucho daño”.