Pero, ¿qué es una frita?

Una frita es una mezcla de sustancias químicas inorgánicas (cal, sílice, potasa) obtenida por enfriamiento rápido de un fundido o combinación compleja de materiales. Las sustancias químicas se convierten en compuestos vítreos insolubles que se presentan en forma de escamas o gránulos. En otras palabras, las fritas son un material vítreo que resulta de un proceso de fundido de una mezcla de materias primas a alta temperatura -entre 1.350 y 1.550 grados Celsius- en un horno de fusión. El fundido cae en forma líquida sobre un receptáculo de agua, que enfría la mezcla, solidificándola en forma de pequeños trozos de vidrio, con una apariencia similar a la de los cristales rotos de un vaso de vidrio Duralex. Esa masa vidriosa se usa para fabricar esmaltes o porcelanas vitrificadas.

Las materias primas con las que se elaboran las fritas pueden ser productos naturales o sintéticos como óxidos, silicatos, carbonatos, aluminosilicatos, boratos, fluoruros o feldespatos. En las composiciones pueden aparecer la mayoría de los elementos químicos. La formulación de las composiciones une a éstos otros elementos en una matriz vítrea, garantizando su estabilidad y comportamiento como sólido homogéneo.

La principal aplicación de la frita es la fabricación de esmaltes cerámicos. Cuando los esmaltes son aplicados en la superficie de bizcochos cerámicos (arcilla sin barniz) y después cocidos, confieren una capa impermeable, protectora y decorativa, proporcionando al azulejo su belleza y características técnicas específicas, como la impermeabilidad, la dureza y la resistencia al rayado, a los ácidos, a la abrasión y los detergentes, etc…

Los colores cerámicos son preparados de fritas, pigmentos cerámicos y varias materias primas inorgánicas. Junto a los esmaltes, los colores, que se presentan normalmente en forma de polvo, son los principales componentes de las diferentes superficies aplicadas a las baldosas cerámicas. Para poder aplicar ese polvo a un soporte cerámico, éste se mezcla con sustancias orgánicas líquidas con el fin de adherir los colores cerámicos al sustrato. Durante la cocción las sustancias orgánicas desaparecen y los colores cerámicos se funden y reaccionan con la superficie cerámica.

“El esmalte español es buscado y apreciado por su alto grado de innovación y calidad”, aseguraron a industry TALKS fuentes de la Asociación Nacional de Fabricantes de Fritas, Esmaltes y Colores Cerámicos (ANFFECC). Las ventas del sector en 2022 fueron de 1.808 millones de euros, sin contar la facturación de las plantas de las empresas españolas en el exterior.

En la actualidad, esta asociación cuenta con un total de 24 empresas miembros, en su mayoría localizadas en la provincia de Castellón. Estas están muy próximas a sus clientes productores de azulejos, en lo que se ha venido en llamar como el «clúster cerámico» o “triángulo del azulejo”, cuyos vértices se encuentran en los municipios castellonenses de Onda, Alcora y Vila-real. Aproximadamente el 94% de la producción nacional tiene su origen en esa provincia levantina, donde se ubica el 80% de las empresas del sector cerámico en general.

Las industrias de fritas constituyen una de “las tres patas de la mesa” del sector cerámico. La segunda está formada por los fabricantes de maquinaria y bienes de equipo para la industria cerámica, representados por la asociación ASEBEC. La tercera pata son las empresas productoras de baldosas agrupadas en ASCER, la Asociación Española de Fabricantes de Azulejos y Pavimentos Cerámicos. Estos tres actores están en constante relación entre ellos, pero no todo el público sabe que son los fabricantes de esmaltes y colores los que están a la vanguardia del sector, al constituir la raíz de la innovación técnica y estética de las superficies, y del know-how tecnológico.

Tras un proceso constante de desarrollo y renovación, las fábricas de fritas y otros semielaborados se han convertido en una auténtica Cerámica 4.0, recorriendo un proceloso camino para ser:

- Un ejemplo de química al servicio de la cerámica.

- Un segmento fuertemente globalizado, con sedes en todos los rincones del planeta.

- Un socio fundamental para las empresas del azulejo y la baldosa.

Las industrias de fritas llevan años apostando fuerte por la innovación y destinando una parte importante de sus recursos a la investigación y desarrollo. Cerca de un 30% de sus empleados cuenta con titulación universitaria superior, lo que ha permitido una importante especialización en el sector.

La calidad y competitividad de los productos resultantes ha sido uno de los revulsivos para promover el fuerte crecimiento de la industria cerámica nacional. La sinergia entre las industrias cerámicas y las fábricas de fritas, esmaltes y colores cerámicos en un frente común ha catapultado al mundo cerámico español a las más altas cotas internacionales, creando en el clúster cerámico castellonense un referente a nivel mundial en investigación e innovación cerámica. Desde las fábricas españolas parten las innovaciones que posteriormente se extienden a todas las áreas geográficas con producción cerámica en el resto del mundo.

Además de impulsar la cerámica nacional, este sector gasintensivo exporta actualmente más del 70% de sus productos al extranjero. Los principales países receptores son Italia, India, Turquía, Argelia, Egipto, Marruecos, Emiratos Árabes, Alemania, Polonia, Rusia, Indonesia, Brasil…

“La industria española de fritas, esmaltes, colores y tintas cerámicas no ha escatimado esfuerzos en la diversificación y expansión internacional”, estiman desde ANFFECC. Prueba de ellos es que cuentan con fábricas en Italia, Brasil, Indonesia, China, México, India o Marruecos. “Esta implantación en el exterior permite al sector proveer de forma directa a los mercados desde sus otras plantas productivas, con una especial atención y servicio personalizado al cliente, que es otro de los pilares que caracterizan a esta industria”, añaden.

En el campo de la innovación, se están desarrollando ya desde hace más de una década las tintas para impresión ink-jet, y estas cada vez tienen más propiedades y resultan más ecológicas, con bases acuosas para crear productos más sostenibles.

“Somos líderes mundiales por innovación, calidad y servicio al cliente. Además, se está apostando también no solo por innovación en el producto, sino también en los procesos productivos, para conseguir mayor eficiencia energética y reducción de emisiones”, dijeron.

ANFFECC, específicamente, se encuentra inmersa en ambiciosos proyectos de descarbonización como Orange.bat o el seguimiento del PERTE de Energías Renovables, Hidrógeno Renovable y Almacenamiento (ERHA) y el PERTE de Descarbonización. El fin es sustituir el gas natural por otros combustibles menos contaminantes, como el hidrógeno, aunque también podría ser en una primera instancia un blending o mezcla de combustibles, hasta que la producción de H2 verde sea una realidad en España y tenga un precio competitivo.

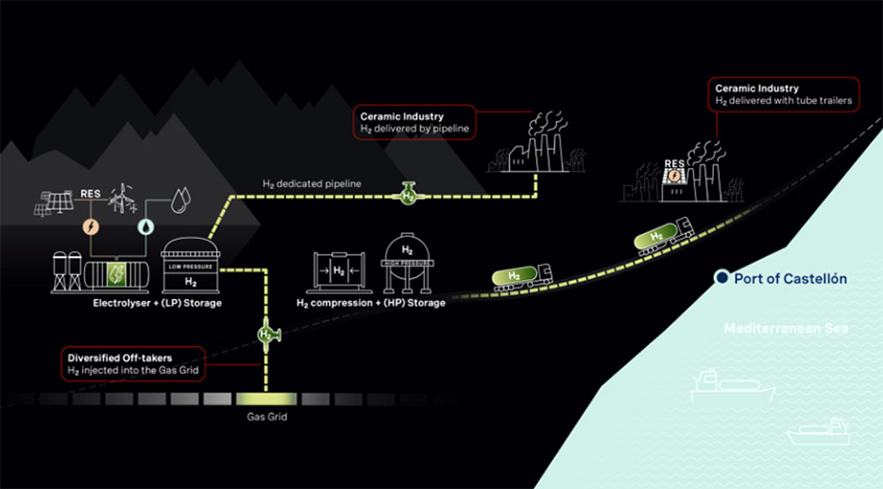

El proyecto Orange.Bat planea producir hidrógeno verde destinado a la industria cerámica en Castellón desde una planta situada en Onda -epicentro del clúster cerámico- e impulsada por un consorcio liderado por la inversora suiza SmartEnergy. La planta contará con una potencia de 100 MW y entrará en funcionamiento a finales de 2025 o comienzos de 2026. La inversión total será de 180 millones de euros e incluye la planta solar que suministrará la electricidad al electrolizador para producir hidrógeno.

Además de ANFFECC, en el consorcio también participan ASCER, así como la empresa tecnológica Etra I+D, la firma ingeniera alemana Sunfire, el Instituto de Tecnología Cerámica (ITC) de la Universitat Jaume I de Castellón y el Instituto Tecnológico de la Energía (ITE).

El objetivo de Orange.Bat, que comprende toda la cadena de valor, desde la generación para proporcionar energía verde a la fábrica de hidrógeno hasta redes de suministros a 26 usuarios finales, pasar por sustituir paulatinamente los hornos de gas natural que producen los azulejos por quemadores basados en una fuente limpia como el hidrógeno.

Se da la circunstancia de que este proyecto no fue admitido en una convocatoria del Instituto para la Diversificación y Ahorro de la Energía (IDAE) para obtener financiación de los fondos europeos.

ANFFECC recordó a este medio de comunicación que la industria cerámica ha realizado “un importante esfuerzo” para rebajar las emisiones de C02, logrando un 45% de reducción en los últimos 15 años, y que no cuenta todavía con una tecnología y una fuente de energía viables que permitan la descarbonización total del sector.

La sostenibilidad energética es, sin duda, el mayor reto al que se enfrenta la industria cerámica, muy dependiente del gas y, por consiguiente, muy impactada por la coyuntura económica y geoestratégica. De hecho, emplea el 8% del gas industrial consumido en toda España. Las actuales condiciones nacionales e internacionales han colocado a muchas de las empresas de este ramo al borde del abismo, porque la crisis de precios ha mutado en crisis de demanda, causada en gran medida por la inflación en los mercados clave, pero también por la pérdida de competitividad, especialmente con respecto a Italia, más favorecida por bonificaciones fiscales.

El sector, impulsado por la Diputación de Castellón y los ayuntamientos del clúster cerámico, creó en noviembre de 2022 una plataforma, bajo el nombre de Salvem la ceràmica, para reclamar al Gobierno central mayor rapidez a la hora de redactar las bases que regularán la concesión de ayudas. En este sentido, el Consejo de Ministros dio otro paso esta misma semana al autorizar la convocatoria de las ayudas a las empresas industriales gasintensivas cifradas en 450 millones de euros. Ahora solo falta que se publique en el BOE la convocatoria del concurso en sí mismo. Seis meses han pasado desde que se anunciaron las medidas hasta que se publicaron las bases. Mientras tanto, cientos de empleados de la industria cerámica siguen en ERTE, lo que evidencia la inestabilidad de la situación.

Pese a este adverso panorama, el sector pelea por no perder el tren de la industria 4.0, consciente de que esa transformación mejora la calidad del producto y los procesos productivos, reduce los costes de producción y favorece la sostenibilidad.

“Nuestras empresas están ampliamente digitalizadas, desde la alimentación de las materias primas para ser introducidas en el horno, hasta el almacenamiento del producto, aunque cada empresa tiene un grado de digitalización. Todas apuestas por la innovación, si bien algunas están más especializadas en cierto tipo de productos”, destacaron desde ANFFECC.

Las fritas, esmaltes y colores cerámicos, esenciales para la fabricación de baldosas y azulejos, cuentan con un elevadísimo número de formulaciones, pues en función de las características a obtener en el producto final, se utilizan unas materias primas u otras, especialmente un elevado número de óxidos de elementos químicos. Esa alta variedad facilita la diversidad de productos y la satisfacción del cliente.