El plasma es el cuarto estado de la materia, compuesto por una mezcla de gases ionizados, electrones libres y partículas neutras. En la Tierra se materializa en las llamadas auroras boreales que tienen colores llamativos. También en los relámpagos que alcanzan temperaturas de 27.000°C. De hecho, el plasma es el estado más abundante en el universo pues está presente no solo en el Sol sino en todas las estrellas.

Esta forma etérea tiene características propias que no se dan en los sólidos, líquidos o gases. Como el gas, no tiene una forma o volumen definido, a no ser que esté encerrado en un contenedor. Bajo la influencia de un campo magnético, puede formar estructuras como filamentos, rayos y capas dobles. Sus átomos se mueven libremente; cuanto más alta es la temperatura más rápido se desplazan los átomos en el gas, y en el momento de colisionar la velocidad es tan alta que el choque de partículas produce un desprendimiento de electrones.

Luces de neón, chips, pantallas de televisión, teléfonos móviles, sistemas fotovoltaicos… Las herramientas de corte, serrado o perforado, sean de metal o de piedra, que están expuestas a duras condiciones de trabajo, también se benefician de ella. Otro ejemplo: el tratamiento con plasma para mejorar la superficie de una pieza de trabajo permite que sea más eficaz la adherencia de la pintura. Innumerables productos de uso cotidiano en todo el mundo necesitan plasma para su fabricación. Sin embargo, solo unas pocas empresas altamente especializadas desarrollan generadores capaces de producir plasma y controlarlo. ¿Por qué? Porque su producción implica la generación de altísimas temperaturas.

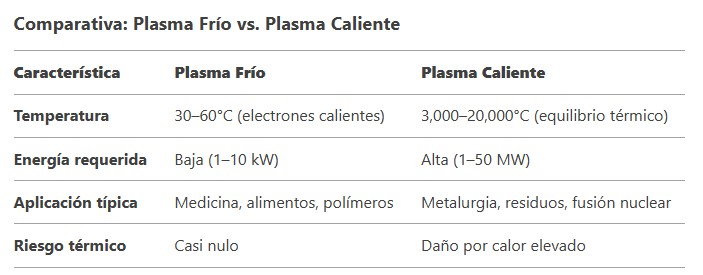

Existe un plasma frío y uno caliente. La diferencia entre ambos es la temperatura de los iones. En el primero o plasma no térmico, solos los electrones están a alta temperatura, pero los iones permanecen cerca de la temperatura ambiente. Esta característica lo hace ideal para aplicaciones sobre materiales sensibles al calor, como tejidos biológicos o polímeros. Por contra, en el plasma caliente o térmico toda la materia está ionizada, y los electrones, iones y neutrones alcanzan temperaturas muy alta: entre 3.000°C y 20.000°C.

En la industria, el plasma se emplea desde hace 70 años y es esencial para la transición energética y la digitalización.

En el área de los semiconductores, el plasma permite taladrar estructuras nanométricas, fundamentales para la miniaturización y el procesamiento de grandes volúmenes de datos. De esa manera, los generadores de plasma son utilizados por fabricantes lideres en la industria de los semiconductores como ASML, empresa afincada en Países Bajos.

Otra importante aplicación industrial del plasma apunta a las celdas solares, pues mejora su eficiencia mediante procesos de recubrimiento en capas muy delgadas.

El plasma también aplica recubrimientos ultrafinos que refuerzan la eficiencia energética y permiten transformar el vidrio en opaco.

Además, los generadores de plasma crean superficies resistentes a rayaduras, agua o grasa en dispositivos como televisores y teléfonos inteligentes. Y en otra escala, utilizada como una antorcha, sirve para cortar metales.

Las antorchas de plasma pueden ser empleadas en una variedad de diferentes procesos y previenen el consumo de hidrocarburos que provocan gases de efecto invernadero. Por ejemplo, pueden funcionar como sopletes tradicionales o como lanzadores de llama eléctrica que proporcionan el calor que requiere la industria metalúrgica o química, sustituyendo a un quemador de gas.

¿Cómo funciona un generador de plasma?

Primero es preciso transformar el voltaje de red en corriente continua pulsada o voltaje de alta frecuencia. Posteriormente se introduce el gas, generalmente noble como el argón, el xenón o el neón. Esa es la ‘materia prima’. La energía, que puede ser eléctrica, láser o microondas, ioniza los átomos del gas, creando electrones libres e iones positivos. Al calentarse, el gas se transforma y se ilumina. Lo complejo es mantener estable el plasma, clave en la fabricación de chips y células solares.

Fabricantes como Trumpf, Plasmatreat, Arcotec, Relyon Plasma ponen en el mercado miles de generadores de plasma, mayoritariamente usados en la industria fotovoltaica o de semiconductores, dos sectores en plena expansión. Algunos de estos dispositivos cuestan lo que un coche pequeño mientras que otros son tan caros como una limusina de lujo.

El generador de plasma debe funcionar a la perfección, proporcionando exactamente el mismo voltaje, corriente y potencia en todo momento y ocasión. La industria de los semiconductores exige que estas máquinas no demasiado voluminosas sean absolutamente fiables y precisas durante 10 años. Ese estricto requisito necesita pruebas de ensayo en laboratorio, por ejemplo, calentándolas desde -50°C hasta 250 °C.

El plasma se emplea en microelectrónica y en la fabricación de semiconductores ya que es capaz de grabar patrones nanométricos en obleas de silicio que dan soporte a los chips, por ejemplo, mediante tecnología de litografía ultravioleta extrema (EUV) o de láseres. Es muy útil en la limpieza de superficies pues elimina impurezas antes de depositar capas metálicas.

Tiene, así mismo, un uso extensivo en el recubrimiento de células fotovoltaicas para placas solares pues mejora la eficiencia al depositar capas ultrafinas de silicio.

Consigue que los vidrios y plásticos sean más resistentes y refuerza la fijación de las carrocerías de los vehículos. Esta particularidad sobre la eficacia de los materiales resulta muy interesante para la industria aeroespacial, que puede trabajar en la protección térmica de naves mediante recubrimientos de plasma.

En el campo de la medicina se emplea para la esterilización, especialmente para desinfectar equipos quirúrgicos y también es capaz de modificar superficies para hacerlas más biocompatibles en implantes médicos. Y se emplea en algunos tratamientos de cáncer.

El tratamiento de basura mediante esta tecnología es una de las aplicaciones más prometedoras para gestionar residuos peligrosos, municipales e industriales. El proceso consiste en gasificar los desechos, lo que elimina vertederos y reduce el volumen de los residuos en un 95%. El plasma a altas temperaturas -entre 3.000 y 7.000°C- convierte los desechos orgánicos e inorgánicos en gas de síntesis -que se puede emplear como fuente de hidrógeno o como combustible- y una escoria vitrificada no tóxica.

También sirve para destruir residuos peligrosos, pues descompone en moléculas simples productos químicos tóxicos, amianto e incluso restos médicos infecciosos, con la ventaja de que no genera dioxinas como sí ocurre en los tratamientos de incineración convencionales. Recupera metales valiosos como el oro, el platino o el cobre de escorias de fundición o de electrodomésticos usados (RAEE). Y el plasma frío en las aguas residuales degrada contaminantes orgánicos persistentes como los fármacos y los pesticidas.

El plasma también viene de la mano de la producción del hidrógeno turquesa, que no emite dióxido de carbono (CO2). Rompe el gas natural en hidrógeno y carbono, sus principales componentes, y el carbono puede ser empleado en la elaboración de neumáticos, baterías y otros productos.

Durante el proceso de plasmálisis, los generadores de potencia producen un fuerte campo eléctrico. Un descarga eléctrica se genera en la antorcha de plasma convirtiéndolo en un plasma mucho más potente. Este plasma separa el metano o el agua sucia producidos en plantas de biogás, de tratamientos de aguas residuales o industriales en sus tres componentes fundamentales: oxígeno, nitrógeno e hidrógeno. La ventaja de este proceso es que el agua residual contiene más compuestos de carbono e hidrógeno que el agua pura. Podríamos decir que sirve de depurador. Y si se emplea electricidad renovable, la plasmálisis es climáticamente neutra. Además, y este es otro punto importante, la cantidad de energía requerida para producir hidrógeno turquesa es solo una cuarta parte de la necesaria para la producción de hidrógeno mediante la electrólisis del agua, lo que favorece la reducción de los costes de producción.

El plasma también tiene su protagonismo en la industria nuclear. Aunque todavía en fase experimental, los reactores de fusión usan este estado de la materia para convertir en electricidad la energía generada durante una fusión nuclear. A diferencia de la fisión, la fusión es más limpia y segura y no consume apenas materias primas.

En teoría, el reactor de fusión calienta una mezcla de deuterio y tritio (dos isótopos del hidrógeno) a temperaturas entre 100 y 150 millones de grados Celsius, muy superiores a la superficie del Sol que ronda los 5.500°C o la corona que alcanza los 15 millones. A estas temperaturas tan extremas, los electrones y los núcleos atómicos se separan entre sí, dando origen a un plasma eléctricamente conductor. Este plasma es controlado dentro de una cámara gracias a electroimanes muy potentes. Como ocurre en el interior del Sol, la fusión de los isótopos de hidrógeno provoca la formación de helio y de neutrones altamente energéticos. Estos generan calor en la zona exterior del reactor y se convierten en electricidad.

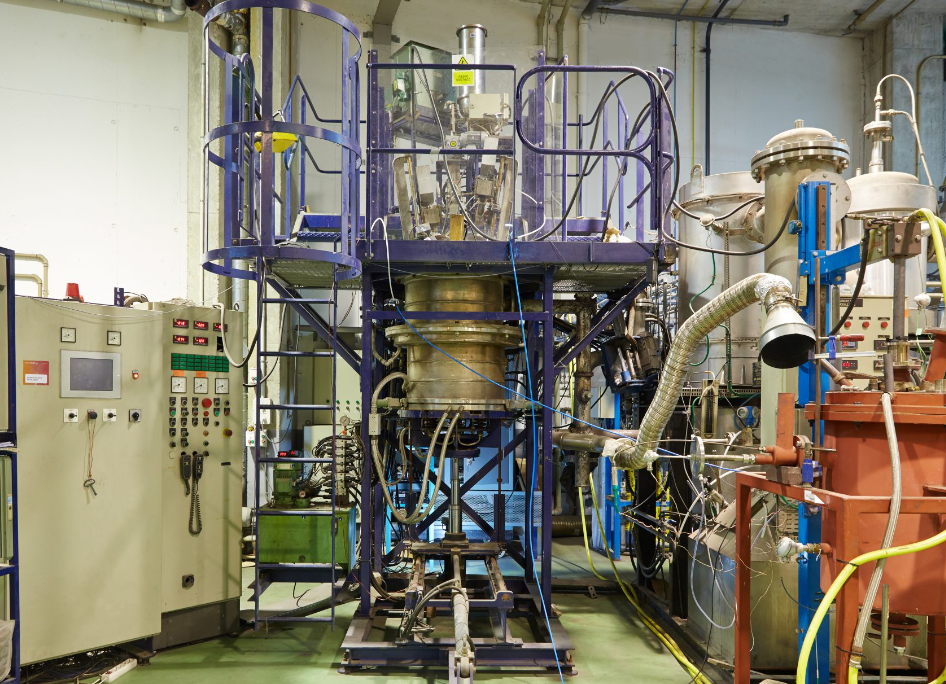

En realidad, estos reactores de fusión (no de fisión) solo existen en laboratorios tecnológicos muy sofisticados, lo que significa que aún tendrán que pasar décadas hasta que esta forma de energía nuclear pueda producir electricidad limpia y barata a escala industrial. Tanto para generar el plasma como para los imanes son necesarios generadores de energía muy especializados

El caso más popular de reactor de fusión por plasma es el ITER, por sus siglas en inglés. El Reactor Experimental Termonuclear Internacional es un proyecto de colaboración entre científicos e ingenieros de Canadá, Europa, Japón y Rusia. Será el mayor y más avanzado reactor experimental de fusión nuclear del mundo. Se espera que el ITER demuestre que es científica y tecnológicamente viable producir electricidad a partir de la energía de fusión y que, de acuerdo con su plan de investigación por fases, los primeros experimentos en este sentido comiencen este año. Los experimentos a pleno rendimiento deberían iniciarse en 2035. En otras palabras, la fusión nuclear controlada todavía no es viable.

Desafíos técnicos, económicos y ambientales

Aunque prometedora en múltiples aplicaciones, el plasma, como otras tecnologías disruptivas, enfrenta desafíos técnicos, económicos y ambientales.

En primer lugar, implica altos costes de operación e inversión, pues requiere equipos especializados y un suministro de energía muy elevado para generar y mantener el plasma a temperaturas extremas. Algunos equipos para semiconductores superan los 100 millones de dólares. Por otro lado, la necesidad de materiales resistentes a altas temperaturas y corrosión también incrementa la factura.

En cuanto a eficiencia energética, la generación de plasma consume muchos recursos, especialmente en aplicaciones a escala industrial como el tratamiento de residuos o la síntesis de materiales. En estos casos, el balance energético no resulta favorable comparado con tecnologías convencionales.

Muchas aplicaciones del plasma, como la gasificación de residuos o la producción de hidrógeno, son viables a pequeña escala, pero su escalamiento industrial presenta retos en uniformidad, control y costos. También es un obstáculo el hecho de que mantener estable el plasma en grandes reactores es técnicamente complejo. El plasma es un estado altamente reactivo y requiere condiciones precisas de presión, temperatura y campos electromagnéticos, pues pequeñas variaciones en estos parámetros pueden afectar su eficacia, por ejemplo, el corte por plasma o en los recubrimientos.

En lo que se refiere al desarrollo de materiales compatibles con esta tecnología, los componentes expuestos al plasma, como las toberas o los electrodos, sufren erosión y deben fabricarse con materiales avanzados como cerámicas o grafito, lo que encarece los sistemas.

A propósito del impacto medioambiental, en aplicaciones como el tratamiento de residuos, pueden generarse subproductos tóxicos, como óxidos de nitrógeno en plasmas atmosféricos. Y en cuestiones de seguridad del trabajo, la radiación ultravioleta y los campos electromagnéticos intensos requieren medidas de seguridad estrictas para los operarios que los manejan.

Aunque el plasma frío (a bajas temperaturas) es prometedor en medicina para curar heridas o desinfectar, su uso clínico está limitado por la falta de estandarización en los protocolos, dado que se corre el riesgo de daño a tejidos sanos si no se controla adecuadamente.

En áreas como la generación de energía (fusión por plasma), existen alternativas más consolidadas como la fisión o las renovables que dificultan la justificación de inversiones. Y en aplicaciones industriales, técnicas como el láser o los procesos químicos tradicionales pueden ser más económicas.

A la falta de colaboración interdisciplinaria entre físicos, ingenieros y empresas para resolver problemas prácticos, probablemente fruto de la competencia, se suma un problema común a toda la industria: la escasez de expertos; falta mano de obra especializada en ingeniería de plasma.