En una publicación reciente, la reconocida consultora KPMG dio a conocer un estudio que prevé una inminente crisis en el suministro del cobre para 2030, con un déficit anual de 5 millones de toneladas. El año 2030 representa una fecha emblemática para la estrategia de electrificación de la economía en España acordada en Europa.

Este alarmante pronóstico se debe a un aumento disparado de la demanda de cobre, impulsado principalmente por el crecimiento exponencial de la fabricación de vehículos eléctricos y un sinfín de otras aplicaciones, que superan las capacidades de producción actuales.

Además, complementando este estudio, la Asociación Internacional del Cobre (ICA) destacó en un artículo que la demanda de cobre refinado, impulsada por los esfuerzos globales de descarbonización, casi se triplicará para 2050 en comparación con los niveles de producción de 2020. En concreto, se prevé que aumente de los 20 millones de toneladas producidas en 2020 a unos 57 millones de toneladas estimados.

Los chilenos son los mayores productores mundiales del llamado mineral rojo. Según los datos ofrecidos por la Comisión Chilena del Cobre (Cochilco) y el Servicio Geológico de Estados Unidos (USGS), Chile extrajo 5,2 millones de toneladas métricas en 2023, seguido de la República Democrática del Congo, con 2,6 millones de toneladas, y Perú, con 2,4 millones de toneladas. La producción en ese gigantesco país africano creció un 11% más que en 2022, tanto que desbancó a Perú en el segundo lugar de la clasificación. Perú subió un 4% y Chile cerca de un 2%. Estos dos últimos porcentajes preocupan a los expertos y empresarios mineros que ven cómo se va reduciendo el nivel extractivo de los dos Estados latinoamericanos.

La producción global de cobre se sitúa en los 22 millones de toneladas. Los datos preliminares del Grupo Internacional de Estudios del Cobre (ICSG) indican que la producción mundial minera de cobre aumentó solo un 1% en los 11 primeros meses de 2023.

El ICSG sitúa a España en el puesto 19º del ranking mundial; de hecho, somos el segundo productor de mineral de cobre del Viejo Continente, por detrás de Polonia. Pero es que además contamos con grandes reservas en la Faja Pirítica Ibérica, que se extiende a lo largo de 250 kilómetros en el sureste peninsular y cuenta con una anchura de entre 30 y 50 kilómetros, desde Alcacer do Sal (Portugal) hasta la provincia de Sevilla.

En la zona española hay decenas de proyectos de investigación para explorar minerales (entre ellos el cobre) autorizados por la Junta de Andalucía y en ejecución; y otros que han sido solicitados y esperan autorización.

De hecho, un informe de la OCDE de 2021 ya destacaba «el potencial de la minería metálica andaluza como modelo de industria sostenible» que «está llamada a jugar un papel clave como proveedora de minerales críticos de gran protagonismo en la transición energética». Y entre ellos está el cobre, “piedra angular de todas las tecnologías relacionadas con el suministro de energía eléctrica”, según el documento La Hoja de Ruta para la gestión sostenible de las materias primas minerales, publicado por el Gobierno central en 2022.

En la actualidad existen en España cinco explotaciones mineras principales de donde se extrae cobre. Son Mina las Cruces, Minas de Riotinto, Aguas Teñidas, Magdalena y Sotiel; la primera se encuentra en la provincia de Sevilla y las cuatro últimas en la de Huelva. Producen concentrados de cobre que en 2022 supusieron el “equivalente a 157.000 toneladas de cobre metal”, según las estimaciones del Colegio Oficial de Ingenieros de Minas del Sur (Surminas). Los datos oficiales más recientes, de la Estadística Minera de España, apuntan que en 2021 fueron 142.381 las toneladas producidas.

En términos generales, la industria minera tiene una larga tradición en España, pero su productividad, a pesar de la disponibilidad de recursos, es escasa fundamentalmente por tres razones: la falta de inversiones en exploración y minado (que son muy elevadas), el largo y complicado procedimiento para obtener los permisos de explotación y los bajos niveles de aceptación pública.

“Ya estamos pronosticando grandes déficits de cobre para 2030”, dijo Robin Griffin, vicepresidente de Metales y Minería de la consultora Wood Mackenzie. Griffin atribuyó en gran medida esa posibilidad a la instabilidad política en Perú -otro gran productor junto con Chile- y a la mayor demanda de cobre en la industria de la transición energética.

“Cada vez que hay disturbios políticos, tiene toda una serie de efectos. Y la obvia… es la posibilidad de que los sitios mineros tengan que cerrar”, agregó Griffin.

En un tono similar, Bill Harris, socio y gerente de la firma de inversiones canadiense Avenue Investment Management, señaló en una entrevista con Bloomberg que la demanda superará la oferta en los próximos tres o cuatro años, lo que se traducirá en un alza de 20% en el precio del cobre para 2027.

“El mundo tiene hambre de energía”, admitió Gary Nagle, CEO de Glencore, al presentar este mes de febrero los resultados de 2023. Glencore es una de las compañías mineras más grandes del mundo con instalaciones de cobre en África y Chile que produjeron el año pasado 1 millón de toneladas. En España Glencore controla Asturiana del Zinc.

Las previsiones que maneja Glencore en cuanto a demanda de electricidad en 2035 alcanzan los 42.933 TWh en 2035, procedentes de la electrificación de la movilidad (476 millones de coches eléctricos en 2035), de la electrificación de la calefacción residencial y de los procesos industriales más la creciente demanda intensiva de centros de datos, inteligencia artificial y criptomonedas. En 2026 sólo esta última categoría representaría una demanda similar a la de Alemania entera.

A pesar de la inyección de dinero para energías renovables, la inversión global en redes eléctricas ha variado poco en los últimos cinco años. “La red eléctrica mundial no está preparada todavía”, avisó Nagle. El escenario es que la conexión a la red suponga una inversión de 11,6 billones de dólares de aquí a 2040, es decir, ocho veces el PIB anual de España.

Nagle declaró que el mercado de cobre no tiene suficientes recursos para suplir la creciente demanda, especialmente de China, pues está descendiendo la producción.

“Diferentes estudios estiman que necesitaremos entre 4 y 6 millones de toneladas más al año”, declaró Alberto Lavandeira, CEO de Atalaya Mining, la empresa que explota las Minas de Riotinto y que forma parte de AMINER (Asociación de Empresas Investigadoras, Extractoras, Transformadoras Minero-Metalúrgicas, Auxiliares y de Servicios), una patronal donde están integradas corporaciones mineras que operan en España y otras auxiliares.

En este contexto, los analistas de Goldman Sachs creen que necesitaremos un 54% más de cobre para 2030. También la Agencia Internacional de la Energía (IEA) prevé que la demanda se duplique hasta 2040. Y que, para cumplir los objetivos climáticos, no bastará con las minas existentes ni las que están en construcción.

Por tanto, faltan recursos mineros de cobre. Y buscar, encontrar y explotar nuevos yacimientos supone todo un desafío para las empresas pues implica grandes inversiones de capital. «En superficie se están agotando los yacimientos actuales, donde hay mayor concentración de este metal. Hay que seguir profundizando. Pasar las minas de cielo abierto a subterráneas, lo que es una ventaja desde el punto de vista medioambiental. Al bajar, son yacimientos polimetálicos, es decir que no solo hay cobre sino también plata, oro… Separar metales menos concentrados y más metales complica el procedimiento», manifestó Vicente Gutiérrez, presidente de la Confederación de Empresarios de la Minería y Metalurgia (CONFEDEM).

Resulta evidente que, según estos estudios y declaraciones, el mundo se enfrenta al enorme desafío de mantener un aumento anual de la producción de cobre de aproximadamente entre un 20% y un 30% en los próximos siete años. Eso equivale a alcanzar una capacidad de producción similar a la de Chile, el mayor productor de metales del mundo. Lograr esta hazaña requiere no sólo el establecimiento de nuevas operaciones mineras sino también la optimización de la producción de las minas existentes.

Para alcanzar este ambicioso objetivo, los expertos afirman que la industria minera debe comprometer inversiones sustanciales, estimadas entre 50.000 y 70.000 millones de dólares para 2030, específicamente para impulsar la producción de cobre.

Es esencial reconocer que este asombroso requisito financiero aborda únicamente la creciente demanda de cobre, sin siquiera profundizar en los recursos esenciales necesarios para la transición energética más amplia.

Pero ¿qué tiene el cobre que lo hace tan especial?

El cobre, elemento metálico maleable y dúctil, es un excelente conductor de calor y electricidad, así como anticorrosivo y antimicrobiano. Aparece de manera natural en la corteza terrestre de varias maneras. Puede encontrarse en depósitos de sulfuro (calcopirita, bornita, calcosina y covelina), de carbonato (azurita y malaquita), de silicato y como cobre nativo puro.

Según el arriba mencionado USGS, las reservas de cobre en 2022 ascendieron a alrededor de 890 millones de toneladas y se estima que los recursos identificados y no descubiertos ronden los 2.100 millones de toneladas y los 3.500 millones de toneladas, respectivamente. Estos últimos no incluyen las grandes cantidades de cobre en nódulos polimetálicos y depósitos de sulfuros masivos de origen terrestre y submarinos. Las oportunidades de investigación actuales y futuras provocarán un aumento tanto en las reservas como en los recursos conocidos.

El cobre se envía a los productores principalmente como cátodos, alambres, palanquillas, planchas o lingotes. Mediante extrusión, estirado, rodado, forjado, fusión, electrolisis o atomización, los productores fabrican alambres, barras, tubos, hojas, placas, bandas, piezas fundidas, polvo y otras formas. A estos productores se los denomina primeros usuarios del cobre. El uso total del cobre incluye los desechos de cobre que se derriten directamente por los primeros usuarios del cobre para fabricar productos semiacabados.

El cobre, metal no precioso, es el mejor conductor eléctrico puesto que presenta mucha menos resistencia en comparación con otros metales muy usados.

Por esa razón se emplea en cables eléctricos, con y sin aislamiento, para usos de alta, media y baja tensión. Además, su extraordinaria fuerza, ductilidad y resistencia a la fluencia y la corrosión lo hacen el conductor preferido para el cableado comercial y doméstico debido a su seguridad.

El cobre es un componente imprescindible para generadores de bajo consumo, motores, transformadores y sistemas de producción de energía renovable. Las fuentes de energías renovables como la solar, la eólica, la geotérmica, las pilas de combustible y otras tecnologías dependen considerablemente del mineral rojo por su excelente conductividad.

Los productos de cobre y/o de sus aleaciones se emplean en líneas domésticas de abonado, redes de área amplia y local, teléfonos móviles y ordenadores personales.

Los fabricantes de semiconductores han lanzado un “chip de cobre” revolucionario. Al usar el cobre para los circuitos de los chips de silicio, los microprocesadores pueden funcionar más rápidamente sin usar tanta energía. Los disipadores de calor de cobre enfrían los transistores, haciendo así que los procesadores alcancen su pico de eficiencia. También se usa el cobre ampliamente en otros equipos electrónicos en forma de hilos, transformadores, conectores e interruptores.

Allí donde encontremos maquinaria y equipos industriales es seguro pensar que el cobre y/o sus aleaciones estarán presentes. Gracias a su durabilidad, maquinabilidad y capacidad de fundirse con gran precisión y tolerancia, las aleaciones de cobre son perfectas para crear productos como engranajes, rodamientos y turbinas.

La capacidad del cobre de transferir el calor y de resistir en condiciones extremas lo hacen una opción ideal para equipos de intercambio térmico, recipientes a presión y tinas.

La resistencia a la corrosión del cobre y sus aleaciones -el latón (cobre y zinc), el bronce (cobre y estaño) o el cobre-níquel- los hacen especialmente adecuados para el uso marino y de otros entornos exigentes. La protección de buques y tanques, así como de tuberías expuestas al agua marina, hélices, plataformas petrolíferas y centrales mareomotrices dependen de la resistencia a la corrosión del cobre.

Hasta las monedas de céntimos de euro contienen cobre.

Los productos de cobre y/o de sus aleaciones son usados en oficinas, hogares y puestos de trabajo. Ordenadores, aparatos eléctricos, utensilios de cocina, objetos de latón o cerraduras y llaves son solo algunos de los productos que explotan los beneficios que ofrece este elemento químico.

Las aleaciones de cobre-níquel se usan en los cascos de barcos y buques para mitigar la contaminación marina, lo que reduce la resistencia aerodinámica y mejora el consumo de combustible.

Los automóviles y camiones dependen de motores, cableados, radiadores, conectores, frenos y rodamientos de cobre.

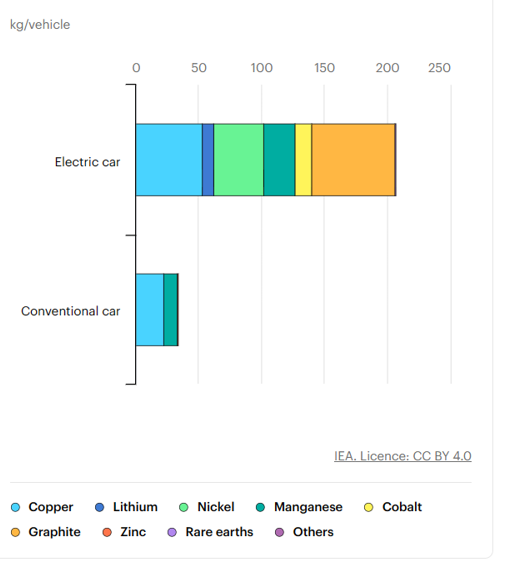

Actualmente, de media un vehículo ligero de combustión interna precisa 25 kilos de cobre; uno híbrido, entre 40 y 50; y uno 100% eléctrico, 83. El cobre se emplea en baterías, bobinados y rotores para los motores eléctricos, el cableado, las barras colectoras y las infraestructuras de recarga. Los coches de lujo contienen de media alrededor de 1.500 hilos de cobre, lo que equivale a 1,6 kilómetros de largo.

Minerales usados en coches eléctricos comparados con coches convencionales

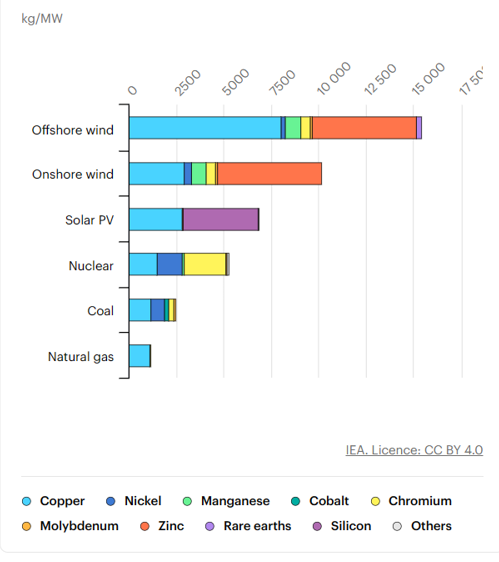

Minerales usados en tecnologías de energías renovables comparados con otras fuentes de energía

Su gran contribución a las energías renovables resulta indudable pues cada megavatio de un parque eólico requiere cuatro veces más cobre que las energías convencionales y por cada megavatio de fotovoltaica se utiliza una media de 4 toneladas de cobre; energía que hay que distribuirla y transportarla a través de redes de cables… de cobre.

La alta conductividad térmica del cobre, su fuerza, resistencia a la corrosión y reciclabilidad lo hacen perfecto para radiadores automovilísticos y de camiones. Las nuevas tecnologías de fabricación y los nuevos procesos y diseños innovadores que están surgiendo en los últimos años están resultando en radiadores más ligeros, pequeños y eficientes.

El cobre se usa ampliamente en aviones y trenes de última generación. Los trenes de alta velocidad pueden usar entre 2 y 4 toneladas de cobre, significativamente superiores a la tonelada o 2 toneladas que se suelen emplear en trenes eléctricos regulares.

En resumen, el cobre es imprescindible para la industria y para las energías renovables en un futuro neutro libre de gases de efecto invernadero.

Otros metales críticos, fundamentales o escasos como el litio, el cadmio, el oro, la plata, el níquel, el cromo, el manganeso o el zinc son igualmente indispensables para la monumental tarea de descarbonizar la economía global en general y la industria en particular.

Además, el problema se extiende más allá de la mera expansión de la producción. Es imperativo enfatizar la necesidad de extraer y procesar metales adicionales y al mismo tiempo mitigar los ya precarios y prominentes problemas asociados con el calentamiento global. Esto presenta un obstáculo formidable para el sector minero, ya que actualmente contribuye con el 7% del total de emisiones de gases de efecto invernadero a nivel mundial, y la combustión de diésel en maquinaria es responsable por sí sola de la mitad de esta importante huella ambiental.

Como resultado, las empresas mineras se están comprometiendo con la tarea vital de descarbonizar sus operaciones. Sus esfuerzos abarcan múltiples iniciativas, que implican cambiar la maquinaria propulsada por combustibles fósiles por otra eléctrica cuando sea posible. Además, participan activamente en el diseño de maquinaria alimentada por fuentes de energía alternativas como el hidrógeno y el amoníaco. Este esfuerzo concertado tiene como objetivo reducir significativamente, si no eliminar, la dependencia de combustibles fósiles en equipos mineros esenciales como camiones, cargadores y excavadoras, es decir, vehículos pesados.

En el contexto de la minería del cobre, las empresas están explorando activamente estrategias para mejorar el procesamiento de variedades de minerales difíciles y ricos en cobre. Están considerando la implementación de tecnologías de molienda avanzadas y escalables. Una innovación notable en este ámbito es la adopción de molinos de mineral sin engranajes, que facilitan la extracción de mayores rendimientos de cobre a partir de materias primas. Este logro se logra mediante procesos de molienda que exigen un aporte mínimo de energía y al mismo tiempo maximizan la recuperación de cobre.

Otra tarea fundamental implica la transformación digital de equipos, sistemas y procedimientos, con el objetivo principal de optimizar la eficiencia operativa dentro de las operaciones mineras. Por ejemplo, en el ámbito de los accionamientos de molinos sin engranajes, ya existen una multitud de sistemas de análisis predictivos para monitorear el tiempo de actividad del equipo. Estos sofisticados sistemas permiten a las empresas abordar de forma proactiva los requisitos de mantenimiento, garantizando así la máxima disponibilidad y eficiencia de su maquinaria.

La llegada de la inteligencia artificial presagia una nueva era de innovaciones en equipos de minería, que permiten análisis operativos y de rendimiento avanzados. Esta tecnología transformadora ofrece un espectro más amplio de conocimientos, especialmente en el funcionamiento del motor, lo que permite tomar medidas proactivas para evitar problemas y, lo que es más importante, realizar evaluaciones en profundidad de la calidad del mineral procesado.

El cambio hacia la digitalización de las operaciones es esencial debido al rápido aumento de la demanda, lo que obliga a las empresas mineras a priorizar los procedimientos de mantenimiento y la mitigación preventiva de fallas. En este entorno, incluso la más mínima mejora de la eficiencia tiene un valor significativo.