En efecto, en una Smart Factory muchos de los procesos están automatizados, los datos se recolectan de forma automática y con ello, la toma de decisiones también mejora pues llega a aplicarse en tiempo real. Se eliminan tareas innecesarias, se reducen los tiempos muertos, hay una mejor planificación de la producción y eso permite que los especialistas se centren en tareas que de verdad aportan valor, dejando lo rutinario a las máquinas y a los algoritmos.

Toda esa evolución plantea importantes retos, pero también indudables oportunidades. En este reportaje se enumeran algunos de esos desafíos y ventajas. También se citan dos casos concretos, es decir, dos ejemplos de Smart Factories ya operativas y exitosas.

Desde AMETIC, la patronal española de la electrónica, las tecnologías de la información, las telecomunicaciones y los contenidos digitales, afirmaron que los retos pasan por «el desconocimiento de los beneficios de la digitalización, la rapidez y la evolución tecnológica, la falta de competencias digitales y la carencia de cultura empresarial son los principales retos. Evolucionar hacia la industria 5.0 implica digitalizarse, ser sostenible, transformar la cultura empresarial en todos sus niveles, poniendo a las personas en el centro».

«Es necesario invertir en re-skilling del personal en la fábrica, así como fomentar las denominadas habilidades blandas más enfocadas a otro tipo de competencias como por ejemplo, la creatividad. Otro obstáculo es el desconocimiento en las tecnologías y su aplicación (casos de uso). Otrra dificultad a explorar es la descarbonización industrial en la que estamos valorando trabajar como Comisión de Industria 4.0, al ser un tema de gran impacto y relevancia», manifestó AMETIC a industry TALKS.

En cuanto a las oportunidades, AMETIC considera que estas «son directas: análisis y optimización de costes, personalización de productos y servicios, mejora de la rentabilidad de la planta, de los indicadores de sostenibilidad…»

«En realidad las ventajas son tantas como permitan la creatividad y el conocimiento de los procesos productivos de planta. Una Smart Factory supone un cambio de paradigma, como lo supuso en su día la inclusión de la informática en la industria, las ventajas son infinitas. Si tuviéramos que confeccionar una lista con las más inmediatas yo incluiría la optimización (tanto en tiempo como en coste) de los procesos de planta, la inmediatez de la información (compartida y bajo el concepto de dato único) y la aplicación de inteligencia sobre los datos, lo que ofrece perspectivas únicas», sostuvo, por su lado, Alejandro Cadenas, director de Transformación Digital de IDEA Ingeniería.

Los retos apuntan al dato, la conectividad, la digitalización, la descarbonización, la integración, los recursos humanos, la ciberseguridad y la escalabilidad.

Empoderar al dato:

Los datos lo representan prácticamente todo en una Smart Factory. Gracias a su recogida y procesado, los directivos de la factoría pueden detectar y corregir errores en el proceso de fabricación, realizar mejoras concretas o predecir futuros volúmenes de producción o abastecimiento.

Las industrias siempre se han servido de los datos para la gestión de sus procesos; sin embargo, el volumen de los datos ha llegado en la actualidad a unas proporciones tan enormes, gracias a la implementación de tecnologías como el Big Data y Machine Learning, que las factorías inteligentes tienen que desarrollar sistemas eficientes y eficaces capaces de trabajar con conjuntos de datos que abarquen grandes cantidades de información y muy variada, información no procedente de sensores que miden la temperatura, la humedad, la vibración o la presión, la ubicación de los operarios o la gestión del stock en los almacenes.

Como señala Jesús Serrano en el blog Light up your Business de la consultora de IT Sixphere, “una opción interesante que presentan las Smart Factories es la creación de gemelos digitales a partir de los datos recopilados”. Un gemelo digital no es más que una representación virtual de un objeto real, servicio o proceso, con sus mismas cualidades y comportamientos. Estos gemelos digitales son de gran utilidad en la industria fabril, ya que gracias a ellos se pueden realizar simulaciones muy acertadas de los procedimientos que acomete la fábrica. De esa manera, se pueden diseñar factorías virtuales que solo existen en el ciberespacio, como ya han hecho los fabricantes de coches BMW o Hyundai.

Elena Madera, directora de Automoción e Industria de T-Systems Iberia e iTALKER, sostiene que la industria del futuro será resiliente y que estará construida sobre los datos. “La industria 5.0 que ha dibujado ya la Comisión Europea alude precisamente a esta cualidad como una de las bases para tener un sector industrial sostenible, que pueda desarrollarse en el tiempo y que sea capaz de afrontar las fluctuaciones de los mercados”, apuntó Madera en un artículo de opinión publicado en la plataforma EnerTIC.

A los retos tradicionales de reducir el time to market, y los costes y ofrecer la mejor calidad, ahora se unen las exigencias, sociales y legales para conseguir productos sostenibles. Además de las normativas que van apareciendo poco a poco para reducir la emisión de gases de efecto invernadero, la industria debe tener en cuenta los cambios en los hábitos de consumo que están transformando los propios procesos de fabricación.

“La continuidad de una empresa ya no depende solo de hacer más eficientes sus procesos de fabricación, sino de su capacidad convertirse en una organización resiliente, capaz de adaptarse a situaciones que en principio pueden parecer adversas para convertirlas en oportunidades. Para conseguirlo, los datos van a ser fundamentales”, escribió Madera.

Es importante también apuntar la fuerte faceta colaborativa de la digitalización. No solo impulsa la cooperación entre equipos; sino que, además, para desplegar una digitalización real en el sector industrial, debemos buscar la colaboración de todos los actores. Incluso los grandes fabricantes verán recortado el potencial de la digitalización si sus redes de partners y proveedores no evolucionan en paralelo su nivel digital.

Los datos también son cruciales en la evolución de la digitalización de la red. Obtenerlos y compartirlos de forma segura, generará sinergias entre los actores de un sector industrial que impulsará el crecimiento de todo el sector en su conjunto, estimó Elena Madera. Esa afirmación muchas veces “choca muchas veces con el temor a que los datos compartidos puedan ser utilizados más allá de su propósito original en beneficio de competidores”. Los sistemas propietarios, la no estandarización de formatos de datos y protocolos también son barreras que debemos afrontar para avanzar en la digitalización de la industria en su conjunto.

Aumentar la conectividad:

La implementación de una fábrica inteligente supone la participación activa de sensores y maquinaria avanzada que se conecta entre sí y conecta los distintos procesos de producción. Según la empresa de redes e IT Cisco, es probable que para 2022 las conexiones de máquina a máquina (M2M) que admiten aplicaciones de IoT representen más de la mitad de los 28.500 millones de dispositivos conectados del mundo.

Los fabricantes de todo el mundo también entienden que la próxima generación de tecnologías de robótica y automatización representa una oportunidad revolucionaria para mejorar la fabricación en términos de productividad, calidad, seguridad y métricas de costos. Además, el aumento del gasto en automatización robótica año tras año amplía principalmente el alcance del mercado, y su interés.

En la Smart Factory todas las operaciones están conectadas, lo que facilita que las empresas operen con datos que tienen al alcance de la mano. Desde la asignación de recursos hasta la gestión logística y el procesamiento empresarial, los dispositivos y procedimientos se conectan a través de Internet, mediante tecnología 5G u otros sistemas de comunicaciones, capturan datos y las plataformas de software instaladas en la Nube actúan para permitir acciones inteligentes y oportunas con el fin de alcanzar una gestión eficaz de las operaciones. Siendo la conectividad por cable la preferida por las industrias tradicionales, el impulso de la conectividad inalámbrica a través de IIoT (Internet de las Cosas Industrial) representa un cambio abrupto en el diseño de la infraestructura de red de la fábrica. Además de eso, el uso de redes inalámbricas genera lógicas preocupaciones en materia de seguridad.

Fomentar la digitalización cooperativa:

Según informó Elena Madera, T-Systems participa en el desarrollo en Alemania de Catena-X, un nuevo ecosistema que permite el intercambio seguro, soberano y rápido de datos, en este caso, para las redes de valor de la industria de la automoción. El ecosistema de datos Catena-X se basa en las normas europeas, que garantizan la soberanía digital de todos los participantes. La idea en un futuro es extender este tipo de entornos, esta digitalización colectiva, a otros sectores como la industria manufacturera o la industria química para que estos también puedan aprovechar los beneficios de trabajar de forma colaborativa con datos compartidos en tiempo real.

En este proyecto se aplican las infraestructuras de datos que están bajo control europeo (GAIA-X) y los espacios de datos soberanos para impulsar un enfoque abierto y colaborativo que promueva la digitalización y evite el dominio de participantes individuales. Dicho de otra manera, la fábrica del futuro deberá nutrirse de la digitalización cooperativa.

Implementar la descarbonización:

Los procesos productivos en determinados sectores industriales, como la siderurgia o la cerámica, requieren de técnicas de calentamiento a muy altas temperaturas que sólo se alcanzan hoy en día mediante el uso del gas como fuente de energía. “El reto es cómo descarbonizar todos esos procesos”, reconoció Javier López Galino, director técnico de Gonvarri, una empresa dedicada a fabricar estructuras de acero y aluminio. Gonvarri nació en Burgos en 1958 y ahora tiene 45 fábricas en 19 países.

“Se está apostando muy fuerte por el hidrógeno verde. Creemos que puede ser una de las vías, igual no la única. Puede ser el hidrógeno verde o un blending con el hidrógeno habitual. Pero hay que avanzar mucho en este sentido, por ejemplo, en el campo de los electrolizadores (las máquinas que producen hidrógeno mediante electrolisis). Supone un reto enorme en cuestión de ROI (retorno de inversión)”, agregó López Galino, interviniendo en una mesa redonda organizada en verano por la plataforma enerTIC y titulada ‘Una industria inteligente, comprometida con la Agenda 2030 y la digitalización’.

“Necesitamos herramientas que nos ayuden a huir del uso del gas natural e ir hacia energías limpias”, subrayó en esa misma mesa de debate Juan Antonio López Abadía, director técnico de Estrella de Levante. Se trata, explicó el directivo de la fábrica cervecera, de trasladar el uso de la electricidad a procesos de calentamiento, pero manteniendo la eficiencia actual.

Integrarse en un ecosistema Smart:

En un futuro que aún parece lejano, la fábrica inteligente formará parte de una estructura mucho más amplia y compleja: la ciudad inteligente. Las Smart Cities estarán plenamente conectadas, sensorizadas gracias al Internet de las Cosas y a otras tecnologías emergentes y emplearán energía inteligente para un transporte inteligente, conectado, eléctrico y autónomo.

La integración no es un asunto baladí. El segmento industrial es un fuerte defensor de la expresión ‘si no está roto, no lo arregles’. Las máquinas se mantienen y utilizan durante muchos años, a menudo más allá del período en el que sus piezas son fáciles de obtener. Estas máquinas siguen existiendo porque reemplazarlas cuesta cientos de miles de euros, un gasto que las pymes industriales encuentran muy difícil, cuando no imposible, de asumir sobre todo cuando la existente funciona perfectamente y no da problemas.

Redefinir la política de recursos humanos:

Para conseguir ensamblar una factoría del futuro, no sólo es necesaria una arquitectura de datos sólida, también es preciso un nuevo marco empresarial, un cambio de mentalidad que redefina la política de recursos humanos. Esa nueva política debe incluir la formación y la concienciación de toda la plantilla de la Smart Factory pues la transición y la consolidación de las nuevas tecnologías asociadas a la industria 5.0 van a suponer un esfuerzo colectivo muy considerable. Los roles de los empleados irán cambiando conforme la factoría inteligente se vaya asentando en el tejido industrial. Las tareas mecánicas, tediosas y repetitivas serán cada vez más desempeño de máquinas y robots, mientras que los seres humanos se encargarán de acciones de mayor responsabilidad. Esa es la meta. “Las personas son el ingrediente principal de la industria del futuro. Las personas deben estar en el centro del proceso de producción”, remarcó en este sentido Miguel Ángel Castillo, vicepresidente de Desarrollo Tecnológico de Aernnova, también invitado a la citada mesa redonda.

Sin embargo, la tendencia en Asia son las denominadas Dark Factories, como la fábrica china Changying Precision Technology Company, que solía tener 650 empleados y ahora solo necesita 60, porque fueron reemplazados por robots, es decir, sin apenas intervención humana. “Estas fábricas procesan acero 24/7 sin ninguna persona en la planta, completamente automatizadas y digitalizadas. Se llaman Dark Factories porque no necesitan luz para los empleados. Competir contra algo así no es fácil, la verdad”, subrayó en el debate Carlos Alba, Global R&D – Chief Digital Officer (CDO) en ArcelorMittal. Y la nueva tecnología que llega es, precisamente, no man in the floor, es decir, maquinaria muy sofisticada que no necesita operarios para funcionar. El quid de la cuestión, apuntó Alba, es si se quiere “una industria viva de 20 personas o una muerta de 200”.

En este aspecto redundó otro ponente del diálogo, Carlos Herrero, director de Transformación Digital de Prosol, una fábrica de cápsulas de café, con 300 trabajadores, asentada en Venta de Baños (Palencia). “El concepto tradicional de fábrica choca con la flexibilidad y ahí es donde sufrimos mucho. El concepto debe cambiar radicalmente porque el lay-out (diseño) se parece, pero luego hay mucha automatización. El reto es cómo se van a hacer fábricas conceptualmente diferentes a las existentes, pensar de otra manera, y eso tendrá un impacto en las personas. El reto es cómo colaboran máquinas y humanos, ahora que las máquinas empiezan a pensar. Algo disruptivo va a pasar pronto en las fábricas”, destacó premonitorio.

Potenciar la ciberseguridad:

La ciberseguridad es otra asignatura pendiente. Las Smart Factories trabajan continuamente con información muy delicada y de gran valor, y toda esa información no sólo afecta al centro de datos, sino que alcanza a la maquinaria. Por ello es preciso adoptar medidas robustas de protección que eviten su robo, modificación o pérdida mediante sistemas de encriptación, gestión de claves centralizada, control de acceso de usuario, o sistemas de prevención (IPS) y detección (IDS) de intrusos. Los primeros protegen los datos de visitas maliciosas, mientras que los segundos actúan en el caso de que el atacante haya podido salvar las barreras IPS, evitando cualquier daño considerable.

La seguridad de IoT afecta a cualquier dispositivo o parte del flujo de proceso donde se almacenan, transmiten o analizan datos. El mantra de «proteger la línea de producción» adquiere extrema relevancia porque, si se puede acceder a la red, las máquinas podrían ser pirateadas, el proceso de producción podría verse interferido y, en el peor de los casos, detenido. La seguridad manejada deficientemente en un entorno de IIoT podría desembocar en una grave falta de confianza entre socios.

Aunque es patente la indispensabilidad de la aplicación de las medidas de seguridad en los entornos fabriles, incluso en los no interconectados, una cuarta parte de las empresas industriales españolas todavía carece de programa de concienciación sobre ciberseguridad.

Buscar la escalabilidad:

Para el director técnico de Gonvarri, otro reto a afrontar por la fábrica del futuro es conseguir racionalizar las soluciones, es decir, “utilizar lo justo y necesario” para lo que se necesite, “ir a soluciones que sean escalables”, que permitan llevar un ritmo de roll-out razonable, siendo el roll-out el proceso de una nueva implantación fabril en otra localización, normalmente otro país. Aunque los procesos parezcan similares, la casuística en automatización hace imposible el plug & play, sino que exige el desarrollo de soluciones ad hoc mediante horas de esfuerzo humano para conseguir la adaptación.

“En esta carrera no te puedes permitir un roll-out de dos años en cada fábrica, porque, si tienes un número elevado que necesitan ser adaptadas, te plantas en 2035” y la adaptación, además, se ha quedado obsoleta.

La industria es perfectamente consciente del valor añadido que aporta la fabricación inteligente, pero todavía no se ha lanzado a su aplicación. El interés en el concepto es alto, pero el progreso en su ejecución, no tanto.

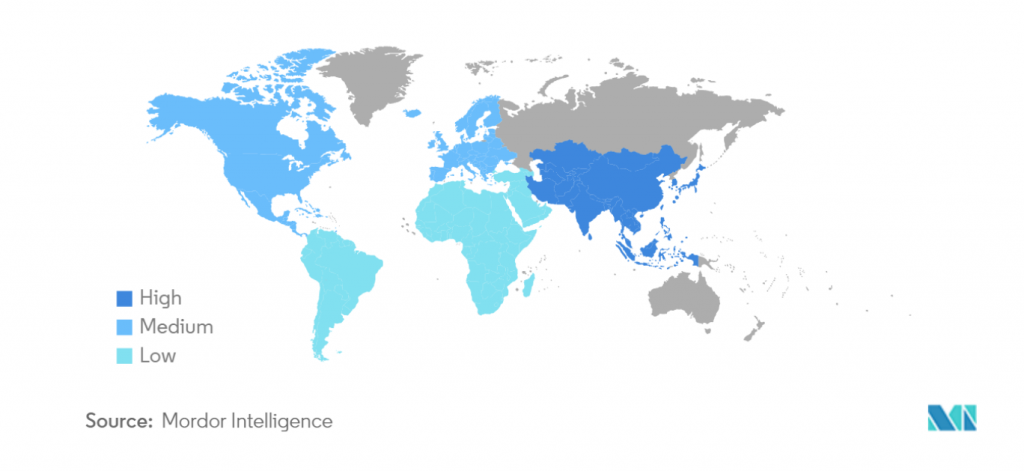

Según un informe de la consultora Mordor Intelligence, el mercado mundial de fábricas inteligentes alcanzó los 295.650 millones de dólares en 2021 y se espera que llegue a los 514.290 millones para 2027. Este mercado en pleno crecimiento -más en Asia que en Europa y Estados Unidos- está segmentado por producto (sistemas de visión artificial, robótica industrial, dispositivos de control, sensores, tecnologías de comunicación), tecnología (planificación de recursos empresariales, gestión del ciclo de vida del producto, interfaz hombre-máquina, sistema de ejecución de fabricación, sistema de control distribuido, controlador de supervisión, y adquisición de datos y controlador lógico programable), vertical de usuario final (automoción, semiconductores, gas y petróleo, química y petróleo, farmacéutica, aeroespacial y defensa, alimentos y bebidas, y minería) y geografía.

Pese a la potencialidad de este mercado, las industrias no han avanzado mucho en la adopción de la fabricación inteligente en sus procesos productivos. De acuerdo con un sondeo realizado en marzo de este año por la consultora Information Services Group (ISG), cerca de las tres cuartas partes de los encuestados (el 73%) tienen menos de dos años de experiencia en fabricación inteligente. Y el 70% dice que su progreso a la hora de elaborar una hoja de ruta es entre lento y mínimo.

Sin embargo, a pesar de esa falta de experiencia y el bajo ritmo de adopción, el interés es obvio entre el colectivo manufacturero pues el 69% de los encuestados dijo a ISG que su organización ha dedicado una estructura a operar y coordinar iniciativas de fabricación inteligente.

“La fabricación inteligente, aunque todavía es un concepto relativamente nuevo, es una prioridad empresarial”, dijo Prashant Kelker, de ISG, al presentar, en abril, los resultados del citado estudio, difundido en abril y realizado entre ejecutivos de 75 grandes compañías manufactureras. “Muchas grandes empresas están apuntando a nuevas fuentes de ingresos procedentes de la fabricación inteligente, lo que a su vez está impulsando el gasto en la optimización de las operaciones”, añadió Kelker.

Definidos los desafíos, ¿qué elementos necesita una fábrica tradicional para convertirse en una Smart Factory?

«En realidad cualquier industria puede avanzar hacia la integración sea cual sea el estado de digitalización en el que se encuentre; los mayores esfuerzos han de realizarse en el control y el almacenamiento de los datos. Como en casi todo en la vida, los resultados finales van a depender de cómo alimentemos a los modelos, si el dato es fiable y bien estructurado los resultados serán impecables», explicó el director de Transformación Digital de IDEA Ingeniería.

«No obstante, lo único que en realidad necesita una instalación para implantar un gemelo digital o una Smart Factory es tener claro querer hacerlo. En nuestra experiencia, la disposición de la dirección de planta y la convicción de que este es el camino a seguir es el mejor motor para implantar esta nueva forma de entender la industria. Y por supuesto, la implicación de los jefes de área y los departamentos de IT/OT son fundamentales dado su altísimo conocimiento del funcionamiento de todos los detalles del funcionamiento de la fábrica», añadió Cadenas.

Entre los elementos necesarios, AMETIC enumeró «la transformación de los procesos industriales, el talento y la formación de las personas en nuevas competencias, la evangelización de la cultura empresarial, desde directivos a operarios, el conocimiento de los diferentes habilitadores tecnológicos y sus posibles casos de usos, y los entornos colaborativos».

En lo tocante a las tecnologías, elegir solo una «es complicado», dijeron desde AMETIC. «Pero es indudable que tecnologías como el 5G, el Edge Computing, Intellligent Analytics, la ciberseguridad, IoT / operario conectado y el metaverso tendrán un largo alcance».

Cadenas, por su lado, consideró que «la combinación de tecnologías implantadas en entorno cloud, técnicas de Inteligencia Artificial y un muy fuerte equipo de data scientists son los elementos básicos de cualquier Smart technology».

En realidad, remarcó Cadenas, «más que la tecnología son las personas quien conforman una fábrica inteligente. Es imperativo que esta transformación digital se haga en conjunto con el cliente final para no perder el know-how adquirido durante años y saber adaptar la solución a las circunstancias y características únicas de la planta».

«En IDEA Ingeniería hemos desarrollado un ecosistema de gemelo digital capaz de adaptarse a todas estas circunstancias, BIM Digital Twin, y es por este producto, que hemos construido junto con nuestros clientes, que hemos sido capaces de transformar industrias, muy variadas y muy complejas, con ventajas que resultan evidentes desde la primera fase de implantación», agregó.

CASOS PRÁCTICOS:

NAVANTIA

La transformación de la fábrica de motores de Navantia situada en Cartagena en una factoría inteligente a través de más de 50 iniciativas, tanto tradicionales como digitales, divididas en más de 800 actividades e implementadas entre septiembre de 2020 y julio de 2021 es un buen caso práctico de las virtudes de la Smart Factory.

Para acometer esa ambiciosa transformación se pusieron en marcha actuaciones como la planificación integrada de fábrica, la digitalización y virtualización de instrucciones de trabajo, la gestión digital de herramientas y del desempeño, la incorporación de una flota de robots móviles autónomos (AMRs), y la renovación de maquinaria y espacios.

Navantia ha mostrado los puntos principales de la Hoja de Ruta que ha puesto en marcha para transformar esa fábrica de motores situada en Cartagena:

- Indicadores y procesos de mejora

La implementación de Smart Factory supuso inicialmente una reducción del 15% de los tiempos de mecanizado y del 10% de los de reparaciones, llegando hasta el 20% en la actualidad, y con un potencial del 50% tras la implementación definitiva de algunas iniciativas pendientes. Esto se traduce en mayor disponibilidad de fabricación, menor coste final y mayor competitividad en las ofertas.

Asimismo, supuso una mejora en los puestos de trabajo y en las tareas diarias de los trabajadores.

Entre las iniciativas transversales destacaron las oficinas Open Office que favorecen un entorno colaborativo y una mayor flexibilidad, la elaboración de matrices de competencias y planes de formación a todos los niveles, la gestión digital del desempeño, y las instrucciones de trabajo digitales.

El proyecto también tuvo un impacto medioambiental, de modo directo a través del proyecto Motores Green derivado de Smart Factory, y de modo indirecto a través de la mejora en productividad de la fábrica.

Siguiendo la misma metodología empleada en el proyecto Smart Factory, y aprovechando el PERTE Naval, Navantia pretende lanzar la iniciativa de Motores Green, que busca la implementación de iniciativas sostenibles en la fábrica de motores con el objetivo de alcanzar las cero emisiones netas de carbono en 2040. El proyecto se encuentra en estos momentos en fase de diagnóstico.

- Innovación aplicada y buenas prácticas

La metodología empleada fue clave para el rápido desarrollo del proyecto, y está basada en 4 pasos:

1.- Diagnóstico:

- Identificar los problemas de cada área y oportunidades de mejora

- Hacer casos de negocio de las oportunidades

- Cuantificar el impacto esperado

2.- Diseño del estado futuro:

- Involucrar a las personas afectadas en el día a día para capturar feedback

- Desglosar la solución en iniciativas y crear el plan de implementación

3.- Piloto:

- Testeo con las personas involucradas

- Prueba de impacto

4.- Implementación:

- Monitorización continua del impacto

- Refinamiento, sostenibilidad de la solución y mejora continua

Teniendo en cuenta el éxito del proyecto en la fábrica de motores, se decidió exportar el modelo a otras áreas y negocios. De tal forma que, a mediados de 2021, se lanzó el proyecto Smart Factory de la factoría de turbinas en Ferrol, demostrando así la capacidad de exportación de esta metodología, que puede ser aplicable incluso a otros negocios. Esa escalabilidad es, como dijo el representante de Gonvarri, es garantía de éxito.

- Usabilidad de Tecnologías de la Información y Comunicaciones

Las iniciativas implementadas a lo largo del proyecto Smart Factory de Navantia suponen un planteamiento rompedor en un sector tradicionalmente poco innovador como el de la fabricación de sistemas propulsivos.

De hecho, se desarrollaron proyectos en prácticamente todos los campos de las tecnologías clave actuales como son la IoT, la modelización y simulación, el Big Data y analítica de datos, los vehículos autónomos, la Inteligencia Artificial, la Realidad Virtual y Aumentada, así como automatización robótica de procesos. Esa usabilidad de Tecnologías de Información y Comunicaciones evidencia, además, la rentabilidad de la iniciativa. La usabilidad es un neologismo que se refiere a la facilidad con la que las personas pueden utilizar una herramienta particular.

INFINEON

La factoría inteligente más espectacular de Europa es, probablemente, la que posee la firma alemana Infineon en Dresde. La planta fabrica allí obleas de silicio de distinto diámetro con las que se construyen dispositivos semiconductores tales como los circuitos integrados o las células solares. La línea de producción de obleas de 200 milímetros es la más automatizada del mundo, con permiso de Taiwán.