A esta realidad se han añadido innovaciones en los materiales compuestos, la introducción de la Inteligencia Artificial (IA) y los sistemas shape-morphing, conocidos como impresión 4D, abriendo las puertas a aplicaciones potenciales industriales nunca vistas hasta ahora.

Según el informe 3D Printing Trend Report 2023 elaborado por la organización Hubs que evalúa la percepción de este mercado y sus previsiones, el crecimiento del sector a nivel mundial para este año será del 17%, llegando a los 19.900 millones de dólares. Ahora se sitúa en los 17.000 millones.

Hubs aglutina una de las redes más grandes del mundo de servicios de fabricación, que va más allá del 3D e incluye también la manufactura CNC.

En cuanto al mercado de fabricación aditiva metálica a escala industrial, este experimentó un crecimiento superior al 20% en 2022, alcanzando un valor de más de 3.000 millones de dólares. Las previsiones apuntan a subidas aún más pronunciadas en los próximos años, de aquí a 2027.

En lo que respecta a España, en 2022 se registró un incremento de las ventas de máquinas del 24,5%, y del 36,2% en servicios de fabricación de piezas por aditivo, según los datos que maneja ADDIMAT, la Asociación Española de Tecnologías de Fabricación Aditiva y 3D.

ADDIMAT representa al sector en España, congrega a 110 empresas industriales especializadas en tecnologías aditivas que emplea a más 1.000 personas de manera directa en todo el país. Todas estas compañías trabajan también de manera colaborativa para impulsar su objetivo común: dar a conocer la tecnología y su gran potencial en el mundo de la fabricación.

El conocimiento de la impresión 3D está bastante distribuido por el territorio nacional, de tal forma que encontramos polos en torno a la fabricación aditiva en todas las regiones. Asturias, Andalucía, Valencia, Cataluña o Madrid son algunas de las comunidades autónomas que están impulsando su desarrollo de manera decidida, y, sin duda, el País Vasco es una región clave. Siendo un territorio con una arraigada cultura del metal y cuna de la máquina herramienta, Euskadi pronto se interesó por esta nueva tecnología de transformación del metal en piezas, y de esa forma cuenta con una veintena de empresas que en los últimos 5-7 años han iniciado negocios en el ámbito de la fabricación de impresoras 3D y también en la oferta de servicios de impresión 3D de piezas.

“Las previsiones para 2023 son buenas”, reconocieron fuentes de ADDIMAT a este diario digital. “El año ha arrancado con una buena captación de pedidos y esperamos volver a crecer en cifras de dos dígitos”, añadieron.

“Creemos que 2023 será el año de la consolidación entre las empresas que desarrollan las diferentes tecnologías de fabricación aditiva en el mercado. En los últimos meses hemos asistido a procesos de concentración de empresas, reducción de plantillas, deslocalizaciones industriales, subidas de precios por el impacto de la inflación global y aumento de los costes de producción por la incertidumbre de la guerra en Ucrania y el lento suministro de materias primas tras los duros años de la pandemia de COVID”, declaró a industry TALKS Ángel Llavero, CEO de Meltio, una empresa afincada en Linares (Jaén) que tiene entre sus clientes nada menos que al Departamento de Defensa de Estados Unidos.

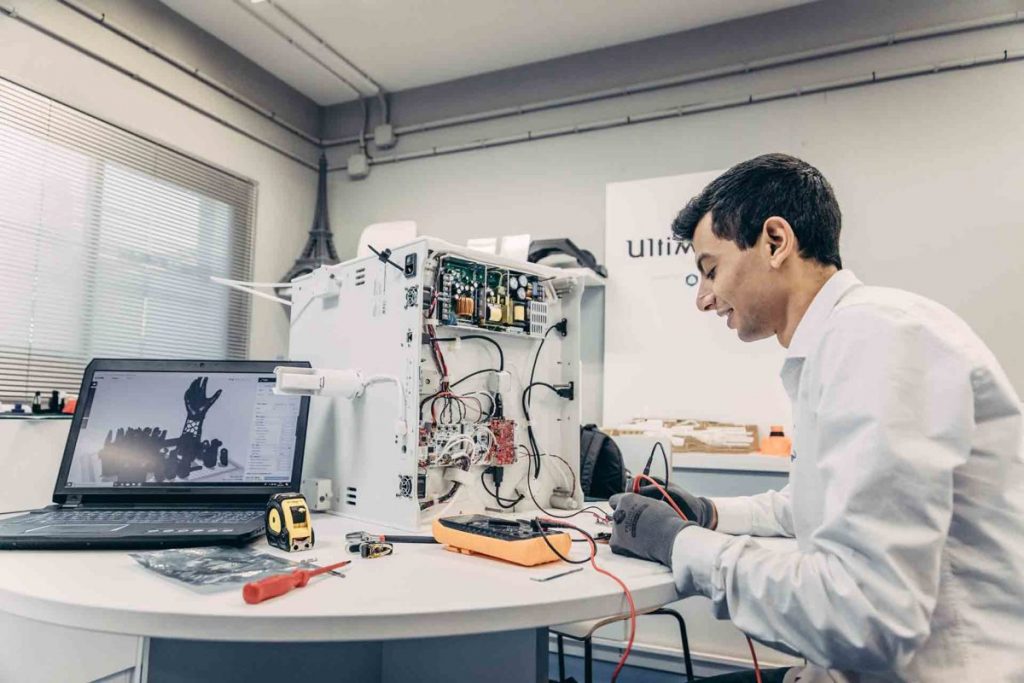

Esta tecnología ya es de uso cotidiano en fábricas y laboratorios, pues resulta esencial para la industria en la elaboración de componentes que hasta hace pocos años eran imposibles. Así lo evidenciaba Iñaki Quintana, Product Manager de Additive Manufacturing de DELTECO, en una reciente entrevista concedida a este medio de comunicación.

“El sector mundial de la impresión 3D sigue madurando. Las desordenadas condiciones empresariales añaden complejidad y consolidación a una industria que se aleja de sus raíces en laboratorios y espacios maker para adentrarse en salas de juntas y bolsas de valores”, añadió Llavero.

El 71% de los negocios consultados por Hubs en febrero de 2023 afirma que en 2022 utilizó la impresión 3D más que en 2021. Otro dato relevante de esta macroencuesta es que el 83% considera que la fabricación aditiva les ayuda considerablemente a ahorrar costes en la cadena de producción.

Para Hubs, la fabricación aditiva “es una tecnología madura, con un crecimiento constante entre el público y con aplicaciones industriales”. El grado de madurez a escala industrial de la fabricación aditiva es objeto de debate pues el mismo informe citado reconoce que la impresión 3D “está ahora madurando y consiguiendo su potencial industrial”. De todas formas, es indudable que los recientes avances han mejorado su velocidad, escalabilidad, eficiencia, reduciendo costes y fomentando la sostenibilidad.

“La fabricación aditiva, como cualquier otra tecnología de producción, podrá procesar muchos más materiales, con mayores funcionalidades que serán más respetuosos con el medio ambiente. Los productos fabricados tendrán mayor precisión, mayores dimensiones, paredes más finas, mejor acabado superficial, menos postprocesos… Los volúmenes de fabricación serán mayores, la producción más rápida, fiable, con menos residuos y subproductos de la fabricación, usarán menos energía, y menos materiales… La tecnología cada vez tendrá más aplicaciones… Permitirá recuperar la producción distribuida y cercana al lugar de consumo”. Ese es el pronóstico de Magí Galindo, responsable de Innovación y Tecnología AM/3DP de Leitat y director técnico y científico de IAM3DHub.

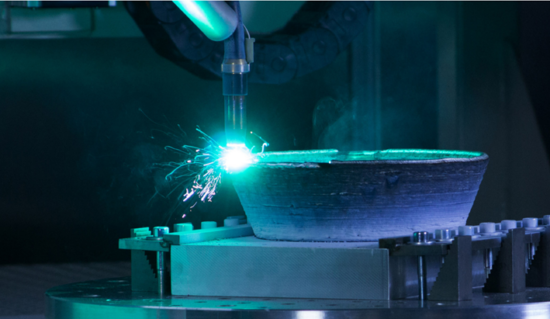

El arriba mencionado documento de Hubs destaca los avances en hardware, concretamente los significativos desarrollos en grandes formatos metálicos y cita a la empresa alemana SLM Solutions y su sistema Laser-Powder Bed Fusion (LPBF) para producir piezas de gran tamaño para la Fuerza Aérea de EEUU, o a la compañía italiana Caracol, especializada en composites, y su sistema WAAM (Wire Arc Additive Manufacturing), que emplea como materia prima alambre metálico y un brazo robótico soldador para confeccionar grandes piezas o reparar partes metálicas.

Con respecto a los nuevos materiales, existe una creciente variedad de termoplásticos, resinas, polímeros en polvo y metales en polvo.

Los desarrollos de software también están contribuyendo a que se den saltos considerables. En el método de impresión FDM/FFF (modelado por deposición fundida / fabricación de filamentos fundidos), por ejemplo, se ha avanzado mucho en la impresión no plana, gracias a la generación G-code que es capaz de imprimir líneas curvas minimizando el efecto escalera, eliminando los apoyos para los voladizos y mejorando la resistencia vertical.

En el contexto industrial prima la automatización. La velocidad de impresión, la calidad y la regularidad se están perfeccionando gracias a unos mejores procesos automáticos. Eso incluye la optimización del corte, la orientación inteligente de la pieza, los diseños de lotes y el post-procesado. El fujo de trabajo robotizado es también fundamental y ya existe un buen número de soluciones software que vinculan y automatizan las distintas etapas de la cadena de producción de la fabricación aditiva. En este sentido, la automatización completa de la impresión 3D permite trabajar sin luces en factorías que requieren poca o nula supervisión humana.

A la hora de hablar de los métodos de impresión, el más popular (56%) sigue siendo el citado FDM/FFF, que también puede ser usado en cierto tipo de metales. Le siguen la estereolitografía (SLA), con un 20%; el sinterizado selectivo por láser (SLS), con el 10%; el multi jet fusion (MJF), con el 8,8%; el sinterizado directo por láser de metal, con el 1,7%; y la fusión por haz de electrones (EBM), con el 0,7%. En otras palabras, el mercado del polímero sigue siendo el rey de la casa pues genera el doble de ingresos en comparación con su hermano metálico, según el informe de Hubs.

A propósito de las aplicaciones, el prototipado sigue ocupando la primera posición (66%), por delante de las piezas finales (21%), las piezas estéticas (6,4%) y el utillaje (6%).

“Las impresoras 3D han evolucionado para adaptarse a tamaños grandes de piezas, velocidades rápidas y un mayor catálogo de materiales que incluyen una variedad de aplicaciones, pero el post-procesado, a menudo, es un paso necesario para fortalecer o mejorar la apariencia estética de las piezas”, comentó Eric Utley, ingeniero de Protolabs Applications. Eso puede representar un retraso. “Afortunadamente, la innovación que estamos viendo en estos procesos se está haciendo más eficaz y automática, lo que aumenta la escalabilidad de la industria aditiva”, añadió en el informe de Hubs.

Industrias que usan impresión 3D

Aeroespacial

La industria aeroespacial fue una de las primeras en adoptar la fabricación aditiva. La propensión de la impresión 3D a producir a poca escala, así como su libertad de diseño ofrecieron muchas oportunidades a los fabricantes aeroespaciales durante años. Una de las principales razones por las que este sector han sido un gran entusiasta de la impresión 3D radica en que le permite producir componentes más ligeros, que mejoran la eficiencia de los aviones a la hora de consumir combustible.

Gracias a la fabricación aditiva se hacen hoy día motores a reacción, partes estructurales y componentes de la cabina. La impresión 3D también permite a los OEM aeroespaciales acelerar los ciclos de desarrollo y producción, eliminando la necesidad de herramientas al producir directamente piezas funcionales de uso final en metal o polímeros.

Los proveedores de mantenimiento, reparación y revisión (MRO) de aviones también están recurriendo a la fabricación aditiva para mejorar sus procesos. En 2022, unas instalaciones de GE Aviation en Singapur se convirtieron en las primeras que recibieron la aprobación para usar la impresión 3D en metal para arreglar motores a reacción, lo que habría reducido el tiempo de trabajo a la mitad.

Automoción

La aplicación de la fabricación aditiva en la industria del automóvil ha evolucionado sustancialmente durante las últimas tres décadas. Hoy en día se utilizan los procesos de impresión 3D para la creación rápida de prototipos, herramientas, repuestos y para personalizar vehículos.

Marcas como BMW, GM, Ford, Volkswagen y Mercedes-Benz se benefician de los avances de esta tecnología, y algunas de ellas, como Cadillac y Bentley, han encontrado nuevas fuentes de ingresos comercializando productos de lujo exclusivos.

También existe la tendencia en el mundo del automóvil a explorar las ventajas de la impresión 3D para la producción en serie. Esto es posible gracias a los avances en los flujos de trabajo digitalizados y la automatización. BMW, por ejemplo, participó en el proyecto IDAM, que construyó con éxito líneas de producción totalmente automatizadas impulsadas por impresión 3D de metales. Estas líneas de producción son capaces de producir 50.000 componentes al año. Ese exitoso proyecto piloto demuestra el potencial que tiene la fabricación aditiva para la producción industrial automovilística.

Medicina

La impresión 3D ha ayudado a avanzar en el campo del diagnóstico y el tratamiento dentro del sector de la medicina. Se utiliza en la producción de implantes específicos para cada paciente, prótesis, instrumentos quirúrgicos, modelos anatómicos, productos dentales… Permite una fácil personalización y la producción en el mismo hospital.

En el segmento dental la fabricación aditiva está muy integrada y consolidada. Los laboratorios dentales y ortodoncistas emplean esta tecnología con frecuencia en la elaboración de sus puentes y coronas.

Las cinco industrias con más potencial

Alimentaria

La comida impresa en 3D ya existe desde hace tiempo. Las pizzas, chocolate y golosinas fabricadas de forma aditiva sentaron las bases de lo que está sucediendo hoy en el sector. La tecnología, que se está adaptando para imprimir sustitutos de la carne, así como carne cultivada, tiene un enorme potencial para reducir la dependencia de la ganadería intensiva. La comida impresa podría también incorporar perfiles de nutrientes personalizados para beneficiar a pacientes y a personas mayores.

Moda

El impacto de la impresión 3D en la moda está ganando terreno, particularmente en el campo del calzado. Adidas famosa lanzó al mercado zapatillas para correr con suelas impresas en 3D, pero no son los únicos. Más allá del calzado ya se han visto tejidos y diseños fabricados de forma aditiva. Esta tecnología proporciona una mayor libertad de diseño, la personalización, la producción local y la reducción de retales.

Sanitaria

La impresión 3D en los hospitales ya está transformando la industria sanitaria, proporcionando más personalización, eficiencia y mejores resultados para los pacientes. La bioimpresión es otra vía que está a cambiando la atención sanitaria.

La bioimpresión de células humanas en hidrogel ayudará a la evolución de la ingeniería de tejidos, especialmente en la esfera de la medicina regenerativa y en el desarrollo de nuevos fármacos que necesitan ensayos clínicos.

Aeroespacial

La fabricación aditiva está vinculada a la industria aeroespacial de muchas maneras. Se utiliza en el espacio para producir piezas repuestos, fabricar satélites o motores de cohetes o para explorar la posibilidad de imprimir hábitats lunares o marcianos. Por ejemplo, la impresión 3D hizo posible que la startup aeroespacial Relativity pudiera acelerar la producción de su cohete desechable Terran 1, lanzado en marzo de este año.

Deportes de Motor

Los ciclos productivos más rápidos, la capacidad de crear lotes reducidos y la libertad de diseño están impulsando la adopción de la impresión 3D en los deportes de motor. Equipos de NASCAR, Fórmula 1 y MotoGP están imprimiendo prototipos, herramientas y componentes de uso final con el objetivo de crear coches más ligeros y aerodinámicos.

El futuro de la fabricación aditiva

Impresión 3D asistida por IA

La fabricación aditiva y la Inteligencia Artificial (IA) están revolucionando sus respectivos campos. La primera ha transformado la fabricación y el diseño, mientras que las herramientas de la segunda, como la archifamosa ChatGPT, están revolucionando el panorama al generar arte, artículos e historias con la simple entrada de una frase o un párrafo. El potencial de innovación se antoja ilimitado cuando ambas convergen, reforzando, además, ciertos elementos. He aquí algunos de ellos:

Control de calidad

Incluso pequeños defectos en los componentes pueden tener consecuencias catastróficas en la industria aeroespacial. La respuesta son las impresoras 3D con IA, que pueden detectar errores y corregirlos antes de que ocurran.

Diseño generativo

La democratización de las capacidades manufactureras ha sido posible gracias al acceso generalizado a las impresoras 3D y a la fabricación distribuida con plataformas como Hubs. Sin embargo, el proceso de diseño de la fabricación aditiva todavía requiere de conocimientos tanto de CAD como de software de corte que puede ser complejos y desafiantes de aprender.

Optimización

Alcanzar la eficiencia y la calidad de impresión adecuadas exige un ajuste meticuloso de una variedad de parámetros, como la altura de la capa, la densidad del relleno, la planificación del trayecto y el soporte de la estructura. Mark Lamkin, cofundador de FYR Medical, cree que la IA puede ser mejor este proceso. “Esto podría ser algo simple, como mejorar la fidelidad de la capa, o más complejo, como explorar nuevas combinaciones de métodos de fabricación. Los humanos somos muy buenos en reconocer patrones, pero lentos en comparación con la velocidad de una computadora”.

Industria médica

La impresión 3D ya ha demostrado su enorme valor en la atención sanitaria con prótesis personalizadas e implantes médicos. Sin embargo, los métodos existentes pueden consumir mucho tiempo y recursos. Robin Brockötter, experto en impresión 3D de Hubs, cree que la automatización asistida por IA puede acelerar las cosas. “Las herramientas especializadas de IA están diseñadas para reducir la complejidad del proceso de diseño, lo que facilita que los médicos y otros profesionales de la salud se involucren más en la tarea”.

Impresión 4D

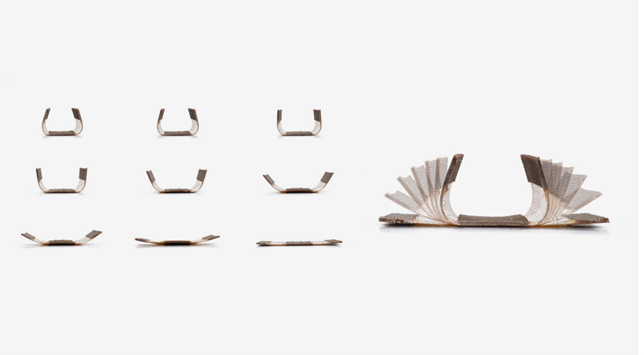

La impresión 4D es la impresión 3D inteligente. Recurre a la fabricación aditiva para crear objetos tridimensionales que se transforman y parecen “vivos” sin cables ni circuitos. Lo hace utilizando materiales inteligentes, que pueden programarse para cambiar de forma, color o tamaño cuando reciben un estímulo externo. Es el caso de resinas de hidrogel, polímeros activos o, incluso, tejidos vivos.

Se imprimen en 3D con un diseño específico que con el paso de las horas y al entrar en contacto con la humedad, la luz, la presión o la temperatura, entre otros factores, evolucionan hasta lograr el acabado previsto. La impresión 4D hace posible que un objeto, por ejemplo, pueda doblarse, repararse, ensamblarse o incluso desintegrarse. Adquiere una nueva forma o funcionalidad por sí solo, reaccionando con el entorno.

Imagine, por ejemplo, un tejido inteligente que ajuste su transpirabilidad en función de la humedad reinante o un sistema de tuberías que se expanda o contraiga en respuesta a las fluctuaciones de temperatura del ambiente.

Aunque la impresión 4D aún “está en pañales”, en palabras del propio informe sectorial, es fácil imaginar el enorme impacto que tendrá en determinados sectores industriales:

- Sanitario

- Aeroespacial

- Mueble

- Embalaje

- Ropa y accesorios

Sanitario:

Los implantes tradicionales a menudo se enfrentan a limitaciones debida a sus estructuras poco flexibles. Sin embargo, la impresión 4D podría cambiar ese hándicap, permitiendo que se adapten al cuerpo del paciente con el tiempo. Robert Jones, ingeniero de fabricación de Nissha Medical Technologies, cree estas ventajas se extenderán más allá de los implantes: «Esta tecnología puede ser utilizada para controlar la liberación de un fármaco en el cuerpo con extrema precisión”.

Aeroespacial:

Las piezas que cambian de forma pueden permitir que un avión se adapte a diversas condiciones de vuelo, reduzca la resistencia del aire y mejore el rendimiento y la eficiencia del combustible. Como destacó una investigación realizada por la Concordia University, en Canadá, las alas de drones impresas en 4D, que pueden doblarse hasta 20 grados en respuesta a estímulos, pueden mejorar significativamente la eficiencia. Los materiales impresos en 4D también pueden ayudar a desarrollar estructuras ligeras y flexibles para satélites y naves espaciales, reduciendo en última instancia los costes y la complejidad asociados con las misiones espaciales.

Mueble:

La tecnología de impresión 4D introduce la posibilidad de muebles que se ensamblen solos. En el futuro, los consumidores podrán simplemente observar cómo toma forma su nuevo sofá o armario, en lugar de gastar horas siguiendo instrucciones y manipulando herramientas. Este proceso de automontaje simplificado no sólo ahorrará tiempo y esfuerzo, sino que también hará más accesibles los artículos del hogar. Francesco Rivalta, ingeniero mecánico de Hubs, cree que los sistemas shape–morphing revolucionarán la industria del mueble. “Este podría ser el próximo gran avance después del concepto de mueble kit. Imagínese armar una silla usando únicamente el calor de un secador de pelo”, dijo.

Embalaje:

Utilizando tecnología de impresión 4D, es posible desarrollar envases capaces de proteger el contenido de elementos externos como la lluvia, el frío extremo o el calor. Además, podría automatizar el proceso de envasado permitiéndole adaptarse a factores externos.

«Podría ser posible fabricar un tipo de material de embalaje que se almacene en hojas, pero que cuando se coloca un producto sobre ellas y se expone a la luz, al calor o a algún otro estímulo, se autoenvolvería, reduciendo la cantidad de mano de obra, costes y tiempo dedicados al embalaje de productos que no caben fácilmente en una caja estándar”, explicó Robert Jones, de Nissha Medical Technologies.

Ropa y accesorios:

Los sistemas que cambian de forma permiten a los diseñadores crear ropa adaptable y accesorios que responden tanto a los factores medioambientales como a las preferencias del portador. Marcas como Adidas está actualmente desarrollado zapatillas impresas en 4D que se adaptan a la forma del pie del usuario y a sus patrones de movimiento, ofreciéndoles un ajuste, amortiguación, aislamiento y transpirabilidad superiores.

Los tejidos impresos en 4D están ampliando las fronteras del diseño y la funcionalidad en el mundo de la moda. Imagínese un abrigo que se adapta al frío haciéndose más grueso o la equipación de un senderista que aumenta su transpirabilidad cuando se expone al sudor.

Impacto industrial de la impresión 3D

Menos residuos

Como un proceso aditivo que es, la impresión 3D genera menos residuos que los procesos manufactureros tradicionales, como el mecanizado CNC. En los procesos que emplean polvo, también es posible reutilizar y reciclar el no empleado para futuras construcciones.

Producción local

El impacto ecológico de la fabricación no sólo incluye el proceso productivo; las emisiones producidas durante el transporte del producto también son un factor relevante. Como es un método digital, la impresión 3D puede producir piezas localmente, eliminando así las necesidades de logística y transporte.

Reciclado

Cada vez existen más materiales y filamentos reciclados y reciclables en el sector de la fabricación aditiva.

Optimización

La impresión 3D está brindando a las industrias, particularmente a la aeroespacial y automotriz, la capacidad de alcanzar una mayor eficiencia en el uso de combustible gracias al diseño inteligente de piezas. Al aligerar el peso de los componentes, los aviones y los vehículos se vuelven más eficientes y consumen menos energía. Reducir el peso de un avión en un 20% puede suponer un 10% de mejorar de eficiencia energética.

Economía circular

En una economía circular, los residuos se eliminan encontrando formas de reducir el consumo de material y de transformar los productos en nuevos materiales. La impresión 3D es una forma clave de reducir el consumo de materiales, al igual que el espíritu de producir a pedido.

Además, se están realizando esfuerzos para evitar que los productos impresos en 3D acaben en los vertederos. Por ejemplo, las empresas HP y Ford se han asociado para reciclar moldes dentales impresos y utilizar el material para hacer otras piezas.

Alargascencia

La alargascencia consiste en ampliar la vida útil de los productos. En otras palabras, es lo contrario de la obsolescencia que todos conocemos.

La capacidad que tiene la impresión 3D para producir piezas de recambio puede extender la vida de los productos, tales como electrodomésticos, máquinas o vehículos. La gente puede imprimir repuestos en su casa y los negocios pueden imprimirlos a demanda, aprovechando los inventarios digitales o, en caso de componentes obsoletos, fabricando piezas de ingeniería inversa. Por ejemplo, muchos vehículos antiguos han vuelto a circular con la ayuda de piezas de repuesto impresas en 3D.