Una de las frases que más repitieron los ponentes de la jornada fue la de que no se puede “digitalizar por digitalizar”, es decir, que es preciso comprender que la transformación digital necesita tener sentido, siendo no sólo la mejor opción sino la única, para responder a las necesidades de los clientes y mejorar la competitividad. También hubo coincidencia entre los participantes que la digitalización exige grandes dosis de adaptabilidad al cambio.

El Congreso, bajo el lema “Avanzando hacia la digitalización” fue organizado por el Ayuntamiento de Getafe, a través de la empresa municipal Getafe Iniciativas (GISA), y con la colaboración estratégica de la Asociación Española para la Calidad (AEC). El primero se celebró en diciembre del año pasado, dentro de un proyecto mucho más amplio y ambicioso que incluye un canal de webinarios, un programa intensivo de formación y la elaboración de un estudio sobre el estado actual de la industria.

El caso de éxito que se ofreció al público online y al reunido en el Auditorio Federico García Lorca fue el de la empresa española pública Navantia, con 300 años de historia a sus espaldas, 4.000 empleados y 8.000 subcontratistas en la industria auxiliar. Navantia se dedica a la construcción naval civil y militar; es una compañía estratégica para la Defensa española y para la industria nacional; exporta a más de 20 países en colaboración con socios internacionales; y es una empresa tractora que tiene un efecto de arrastre sobre el ecosistema industrial y las pymes.

La directora de Transformación Digital de Navantia, Elena Carrasco, destacó en su presentación que el departamento que lidera representa uno de los pilares estratégicos de la compañía, con los objetivos de aumentar el valor de los productos, generar nuevos servicios y modelos de negocio y aumentar en 5-10 años un 20% la eficiencia en calidad, coste y tiempos de producción.

El Plan de Transformación Digital de Navantia fue aprobado a finales de 2018 por la dirección de la empresa y desvela una hoja de ruta de siete años. Incluye a todos los negocios de la compañía, da cobertura a todo el ciclo de vida de sus productos, tiene en cuenta todos los procesos de la empresa, ha de contemplar una gestión integrada de la cadena de suministro y garantiza la seguridad de la información.

La estrategia de Navantia considera los retos genéricos de la industria como son la innovación (buques y flotas conectadas), los nuevos servicios (incrementar la disponibilidad de la flota y dar soporte a las operaciones), la entrega de los programas/productos en plazo y coste, reduciendo el time to market, la eficiencia operativa en el diseño y la construcción, y la sostenibilidad (del buque y de las propias operaciones), así como los imperativos propios del sector naval (clientes cada vez más exigentes, nuevas amenazas en el combate naval, creciente complejidad de los productos, presupuestos ajustados, mercado internacional y nuevas oportunidades de negocio como la energía eólica marina).

Basándose en la sostenibilidad, la resiliencia y las personas, Navantia 5.0 quiere convertir sus astilleros en fábricas 4.0, automatizadas y sostenibles, incluyendo toda su cadena de valor, incorporando las nuevas tecnologías digitales disponibles y las venideras. “Una tecnología por sí sola no ayuda, hay que combinarlas”, subrayó Carrasco. El ambicioso plan contempla la construcción, en la ría de Ferrol, de una innovadora fábrica digital de bloques con procesos automatizados, un taller inteligente de 45.000 metros cuadrados de superficie. Para ello aplicarán 14 tecnologías distintas, a saber:

- Modelado y simulación

- Big Data Analytics

- Internet de las Cosas (IoT)

- 5G

- Robótica industrial

- Vehículos autónomos

- Drones

- Fabricación aditiva

- Nuevos materiales

- Realidad virtual y realidad aumentada

- Automatización robótica de procesos (RPA)

- Inteligencia Artificial

- Cloud

- Blockchain.

Navantia, dijo Carrasco, generó su estrategia de transformación digital sobre tres ejes principales, seis líneas de acción y más de 50 iniciativas digitales.

Los tres ejes son:

- Disrupción del mercado (lo que hacemos).

- Eficacia operativa (cómo lo hacemos).

- Habilitadores (quienes lo hacemos).

El eje de la Disrupción del mercado incluye dos líneas de acción: Productos Inteligentes y Servicios Inteligentes, con iniciativas digitales concretas como el piloto gemelo digital, el buque inteligente, la disponibilidad de flota o el gemelo de sostenimiento.

El segundo eje agrupa dos líneas también: Procesos Operativos y Procesos Corporativos, con iniciativas como el gemelo digital de planta, la integración de la cadena de suministro 4.0, la logística 4.0, la gestión digital de procesos o la digitalización de la ingeniería conceptual.

El eje de Habilitadores, finalmente, engloba dos líneas de acción: Plataforma y Arquitectura Digital, y Personas y Cultura, con iniciativas sobre ciberseguridad, gestión del conocimiento, formación sobre tecnologías, arquitectura digital y plataforma digital, entre otras.

Carrasco resumió en 8 las lecciones que han aprendido desde que lanzaron el plan:

- Crear un visión, viable, factible, que tenga valor. “Nos gustaría un titular de prensa que dijera que el gemelo digital de la fragata F-110 de la Armada española es la envidia de la Marina de Estados Unidos”.

- Tener un plan que requiera un rumbo y una inversión, involucrando a todo el personal.

- Eso implica la coordinación de toda la compañía.

- Formando un ecosistema con socios estratégicos, pues la transformación no es una tarea aislada.

- Priorizar los proyectos, asegurando que van a tener valor y sin miedo a descartar algunos de ellos.

- Capturar el valor, porque “esto no va de digitalizar, va de transformarse”; los empleados deben aplicar esos cambios tecnológicos.

- Gestionar expectativas, porque los proyectos son largos.

- Constancia.

La presentación de Navantia vino precedida por un curioso caso práctico de digitalización en la cadena de valor. Pere Horta, IT Manager Spain & Portugal de Trigo Quality Ibérica, subió al escenario del teatro getacon un misterioso estuche. Dentro de él había un par de gafas propias de una película de ciencia ficción. Las gafas se las puso a Nico de Vicente, presentador del Congreso y a la postre redactor de los Servicios Informativos de TVE. Las gafas incluían una cámara y enviaban el contenido audiovisual a una aplicación remota. El dispositivo digital, llamado Remote Eye, supone más que una videollamada y ahorra desplazamientos a la hora de supervisar los trabajos en tiempo real.

Carlos Noriega, responsable de Automatización de Aciturri, también habló, pero un poco antes que Horta, sobre la digitalización de la cadena de valor, empleando, en este caso, RPA, es decir, la automatización robótica de procesos e inteligencia artificial. El software Rocketbot permite automatizar las tareas manuales que una persona realiza con el teclado y el ratón de su ordenador. Con la aplicación han ido más allá y arreglan las ineficiencias que se esconden en los trabajos administrativos, los “asesinos silenciosos” que tan negativamente afectan al negocio. Han creado “una macro con Red Bull”. Con Rocketbot en funcionamiento han ahorrado en un año 17.000 horas de trabajo, el equivalente a empoderar a 10 personas. Fruto de ello fue la creación de la empresa Aciturri Tech, experta en RPA en procesos industriales. El primer robot tuvo un impacto de 1.700 horas. Ahora tienen más de 100 robots.

Después de la conferencia inspiradora de Noriega, se desarrolló una mesa debate, moderada por Nico de Vicente, bajo el título de “Avanzando hacia la industria 4.0” en la que participaron Diego Esteban, Business Unit Director for Defense, Transport and Industry 4.0 de Centum Digital; David Plaza, Responsable de Mantenimiento y Nuevos Proyectos de Flex Equipos de Descanso; Jorge Salvador, director de Calidad y Medio Ambiente de Heroux Devtek Spain (antigua CESA) y José Antonio García, fundador y CEO de Inventia Kinetics.

“La digitalización no es un fin, es un medio”, resaltó Salvador. Para García el reto es la velocidad de adaptación, “saber equivocarse rápido”; la transformación digital ofrece oportunidades a las pymes para hacer “desarrollos increíbles, aplicaciones que no existen”, apuntó. “Hay muchas oportunidades en sensórica”, aunque “el coste es, a veces, una barrera”, admitió García, de Inventia Kinetics.

Esteban, de Centum, declaró que hay una “demanda salvaje” de nuevos perfiles laborales, lo que supone “un problema nacional” porque es preciso “generar cantera”. “No hay que tener miedo a la disgitalización ni a la industria 4.0 Se trata de una transformación, no una sustitución”, opinó.

El representante de Flex explicó que su empresa de colchones está trabajando en nanotecnología para tratar los productos y que estos sean más sostenibles.

El problema es, para Salvador, que algunas pymes no tienen automatizados sus procesos. “No sólo depende de alcanzar un alto nivel tecnológico sino también de saber lo que quieres hacer y tener claras las cosas. No pensar primero en la herramienta”, sino en las necesidades.

El Ayuntamiento de Getafe presentó en el 2º Congreso el Estudio sobre el Estado de situación de la industria 4.0 en la localidad. Gema Cáceres, concejala delegada de Desarrollo Económico y Personas Mayores, se encargó de difundir las principales conclusiones. Las empresas participantes fueron, sobre todo, pymes de industrias manufactureras, con más de 10 años de actividad, con un único centro de trabajo y operando en el mercado nacional, principalmente.

Solo la mitad de ellas conoce el concepto de industria 4.0, por lo que queda aún bastante por hacer en la difusión de esta disciplina. Los 3 conceptos con los que las empresas de Getafe están más familiarizadas son el Internet de las Cosas (IoT), Big Data-Análisis de datos y la Inteligencia Artificial

Con respecto a los beneficios más importantes en la aplicación de herramientas y tecnologías de Industria 4.0, las organizaciones se decantaron por la digitalización y la automatización de los procesos, el ahorro de costes y disponer de más información para la toma de decisiones. La mayor dificultad a la hora de aplicar estas nuevas tecnologías es la inversión que implica.

Más de la mitad de las industrias participantes reconocieron que no han abordado la implantación de un proyecto o el uso de herramientas y tecnologías de Industria 4.0. Aunque sí tienen intención de hacerlo a medio-largo plazo. La mayoría de las respuestas (más del 80%) indica que no conocen las vías de financiación o los programas de ayuda para la implantación de proyectos o tecnologías de Industria 4.0. Además, algo más de la mitad considera que no dispone de personal cualificado o formado en Industria 4.0.

Aunque la muestra solo se focaliza en Getafe -una ciudad con un marcado perfil industrial-, las conclusiones evidencian unas carencias extensibles a todo el territorio nacional e invitan a una profunda reflexión tanto de las empresas como de las administraciones públicas.

De hecho, el director general de Industria y de la Pyme del Ministerio, Galo Gutiérrez, saludó este trabajo de encuesta porque “es muy importante que nuestras empresas sean conscientes de su grado de digitalización…” “Hay mucha mitología y puede haber mucha frustración entre las empresas y que abandonen un proceso que es imprescindible”, añadió.

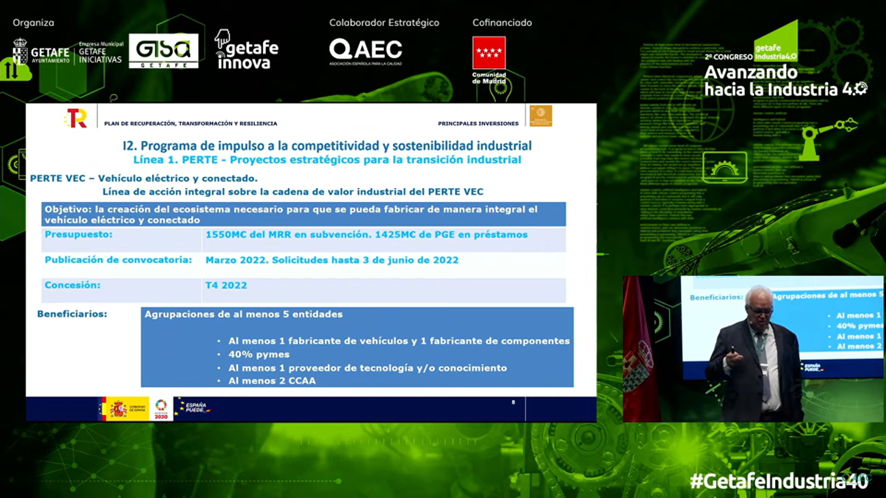

Gutiérrez resumió las líneas maestras del Plan de Recuperación, Transformación y Resiliencia que afectan a la industria y a la pyme, pasó revista a algunos PERTEs aprobados (vehículo eléctrico, agroalimentario, naval) y otros en estudio (descarbonización y chips); también habló de los diversos planes de financiación existentes, como el de ayuda a la innovación y la sostenibilidad o los de ayuda a los Digital Innovation Hubs, por poner dos ejemplos que fueron citados.

En su presentación, una diapositiva anunciaba que la nueva Ley de Industria entrará en vigor en el último trimestre de 2023, es decir, dentro de más de un año, una nueva norma que “servirá para actualizar los mecanismos de coordinación entre la Administración del Estado y las comunidades autónomas, para actualizar el sistema de calidad y seguridad industrial, y del régimen de infracciones y sanciones”.