Ante estos desafíos, OEMs y TIERs han reaccionado para tratar de conseguir una transformación rápida y exitosa, y han adoptado sus propias estrategias para dar respuesta a estos cambios.

De esa manera han aparecido al menos cinco plataformas eléctricas flexibles y escalables como:

- – El vehículo eléctrico de batería (BEV, por sus siglas en inglés)

- – El vehículo híbrido (HEV), que emplea el motor de combustible fósil y el eléctrico

- – El vehículo híbrido enchufable (PHEV), que combina las características del híbrido con las de un coche eléctrico; basa su sistema de propulsión en un motor térmico y en uno o más motores eléctricos, pero incluye una batería de mayor capacidad que se debe recargar enchufándolo a la red eléctrica; la principal diferencia con un coche híbrido es que el enchufable dispone de una mayor autonomía en modo eléctrico

- – El vehículo eléctrico de pila de combustible (FCEV), que basan su sistema de propulsión en un motor eléctrico y una batería que obtiene la energía necesaria a través de una pila de combustible de hidrógeno. Mediante una conversión química con el hidrógeno y el oxígeno, se genera la electricidad que más tarde se acumula en la batería y de la que se alimenta el motor o los motores eléctricos.

- – El vehículo semi-híbrido (MHEV) combina un motor de combustión interna con un pequeño sistema eléctrico

De entre ellas, se prevé que el de los BEV sea el segmento más grande y de más rápido crecimiento del mercado de plataformas de vehículos eléctricos.

Durante el último lustro los OEMs han desarrollado conceptos de plataforma con el conjunto batería o battery-pack como eje central de la estructura, hasta converger en topologías muy similares en todos los modelos y segmentos. La integración del battery pack en la estructura de una manera eficiente y segura ha supuesto y supondrá, sin duda, uno de los desafíos más significativos en los próximos años.

Esta integración estructural de la batería impacta directamente en los requisitos de vehículo, tales como la dinámica requerida, la rigidez estática y dinámica de la carrocería, o el comportamiento ante colisión (crashworthiness), por mencionar los más relevantes.

Eso implica diseñar baterías más ligeras y cuyas estructuras se integren de forma que contribuyan a la integridad mecánica de la carrocería y del vehículo. Esta integración se basará en nuevos conceptos que permitan que los esfuerzos en la carrocería se transmitan y absorban por la batería, en aplicar materiales más ligeros y desarrollar métodos eficientes de unión de los componentes de la batería y de los nodos de conexión entre la estructura del vehículo y el pack de batería.

De manera paralela, el desarrollo de la movilidad terrestre con el hidrógeno como vector energético está impulsando la aparición de plataformas de vehículo de hidrógeno, especialmente en vehículos comerciales ligeros y vehículos pesados, como camiones y autobuses, mientras que los turismos aún muestran un retraso en su adopción.

Esto tiene importantes implicaciones en el sector de componentes, con cambios en las plataformas convencionales, la incorporación de nuevos elementos como los tanques de hidrógeno y la necesidad de garantizar la integridad estructural y la seguridad de los vehículos. También plantea desafíos en términos de diseño, ingeniería y procesos de unión, así como en la cadena de suministro y la disponibilidad de componentes específicos.

La circularidad es el otro principal driver transformador que ha traído consigo no solo cambios en la cadena de valor sino también en la propia fabricación de los componentes estructurales.

Ahora se busca reducir de forma significativa el consumo de materias primas, energía y la generación de residuos, aplicando metodologías de medición del impacto medioambiental de esas tecnologías con criterios de selección y desarrollo siempre sobre el principio de DNSH (Do Not Significantly Harm), obligatorio según la normativa comunitaria vigente.

También se pretende reemplazar las materias primas con alternativas recicladas, reduciendo de esa manera una gran parte de las emisiones asociadas con la generación de estas materias primas. No obstante, el uso de estos materiales presenta multitud de desafíos, siendo el más relevante el hecho de que la industria de la recolección al final de la vida útil (EOL) está infradesarrollada, lo que dificulta lograr un flujo y calidad de materiales adecuado.

La integración de pautas de diseño de carrocerías con criterios de sostenibilidad y circularidad es una tendencia clara en la industria de automoción. Esto implica considerar la sostenibilidad en la selección de materiales, en los procesos de fabricación, en la multifuncionalidad de los componentes, en la eficiencia en el uso de recursos, en la definición e integración del pasaporte digital y en la capacidad de reciclaje o reutilización de los componentes al final de su vida útil.

Se opta por utilizar materiales como compuestos de fibra de carbono y plásticos reciclados, y se implementan criterios de circularidad, como el diseño modular de componentes y diseño para facilitar el desensamblado de los mismos. El objetivo es reducir la huella ambiental de los vehículos, promover la economía circular y cumplir con las regulaciones ambientales.

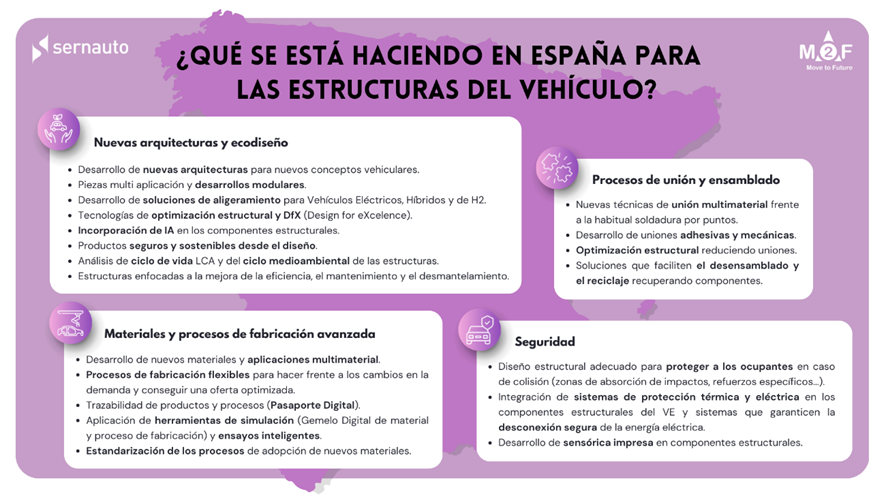

Estas ideas están recogidas en el informe del Área 5 (Estructuras) de la Agenda de Prioridades Estratégicas de I+D+i del sector de la automoción elaborado por la Plataforma Tecnológica Española de Automoción y Movilidad Move to Future (M2F).

“Esta tendencia requiere la colaboración entre fabricantes de vehículos, proveedores de componentes y otros actores de la cadena de suministro, así como inversión en investigación y desarrollo de tecnologías y procesos sostenibles en la fabricación de componentes estructurales”, recoge el documento.

Otro patrón que condiciona el desarrollo / la innovación en las carrocerías es el relativo a los nuevos requerimientos en materia de seguridad, dado que la Unión Europea se encuentra actualmente trabajando junto con los Estados miembros en una serie de medidas y normas para que el número de fallecidos y heridos graves en accidentes de tráfico sea de cero personas en 2050.

En concreto, los fabricantes se centran mucho en aumentar la seguridad activa y pasiva. Eso implica la integración de sistemas de protección térmica y eléctrica en los componentes estructurales, así como la implementación de sistemas de gestión térmica y sistemas de protección contra incendios para minimizar los riesgos de incendio o explosiones en caso de colisión o fallo en los sistemas eléctricos.

Además, se requiere un diseño estructural adecuado para proteger a los ocupantes en caso de impacto, lo cual implica la incorporación de zonas de absorción de energía, refuerzos específicos en las estructuras de los vehículos eléctricos. Estos sistemas de seguridad deben ser diseñados y ubicados estratégicamente en las estructuras del vehículo para garantizar una desconexión segura de la energía eléctrica en caso de emergencia.

“Estamos en un cambio de paradigma con la introducción del vehículo eléctrico y conectado”, asegura Katia de Luis, Strategic Planning Director en Gestamp. Dentro de los retos propios del sector, dice, uno de los más importantes se refiere a “las nuevas estructuras del vehículo del futuro” que “serán más ligeras, seguras y sostenibles”. De Luis ofreció un dato que ilustra la relevancia de la electrificación: a día de hoy, el 20% de la facturación de Gestamp está relacionada con el vehículo eléctrico y conectado (VEC) y en 2027 tienen previsto que ese porcentaje llegue al 50%. “Va a ser progresivo, pero rápido”, afirma la experta en la presentación del informe de la plataforma M2F, realizada en la sede de SERNAUTO.

“En el caso de las estructuras, tenemos la suerte de contar con Marca España”, confiesa Cecilia Medina, gerente de Innovación y Talento de SERNAUTO y coordinadora de M2F.

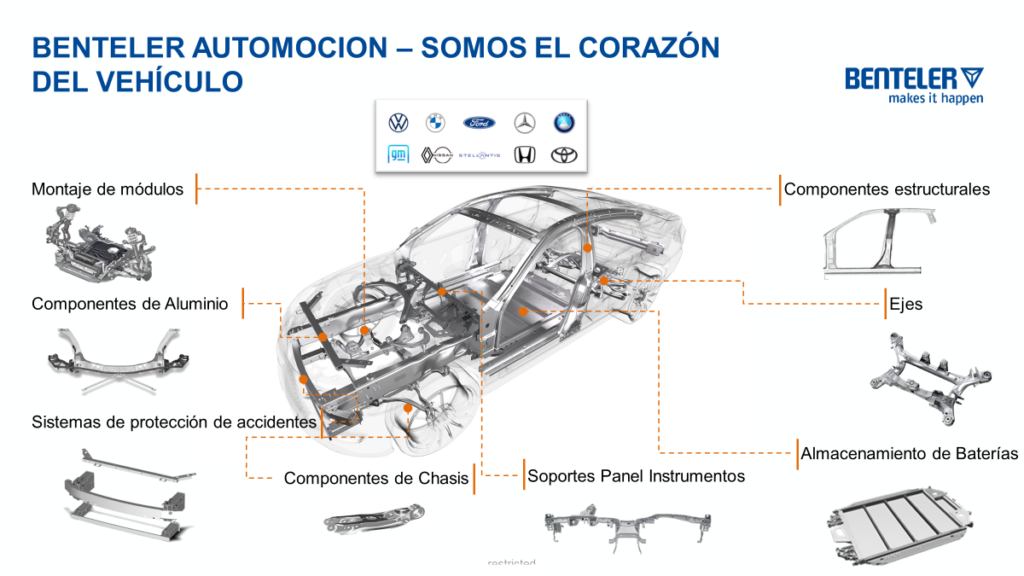

Benteler, otra empresa referente líder en estructuras, fabrica piezas de chasis de las principales marcas del mercado, también en España. «Dondequiera que esté nuestro cliente, ahí estamos nosotros a su lado, y lo digo literalmente», afirma a este diario digital un representante de esta firma multinacional. «Tenemos plantas en Burgos, Palencia, Valladares & Mos (Vigo), Valencia, Martorell, Vitoria y Pamplona. Además de una en Setúbal, Portugal, por hablar de la Península Ibérica en global», añade.

La compañía suministrará de componentes y módulos para el próximo vehículo 100% eléctrico de Mercedes Benz: La planta de Vitoria se ocupará de los módulos de ejes, mientras que la de Burgos aportará los componentes del chasis.

En cuestión de objetivos, las estructuras deben ayudar a incrementar la autonomía del vehículo, reduciendo el uso de la energía, mejorando las prestaciones de seguridad y de manera competitiva. “Y los cuatro pilares de estas estructuras tienen que ser la búsqueda del aligeramiento, el incremento de la seguridad, la mejora de la sostenibilidad y la mejora de la competitividad”, indicó De Luis.

El aligeramiento está centrado en compensar el peso extra que añaden las baterías eléctricas a través de otras piezas. La sostenibilidad está orientada, reconoce la representante de Gestamp, desde el concepto de inicio del diseño, tanto a nivel del producto como del proceso, asegurando la circularidad, incluyendo la cadena de valor y ofreciendo soluciones tecnológicamente avanzadas a los clientes.

Con respecto a las prioridades estratégicas, De Luis desgranó siete atributos:

- Adaptación a nuevos tipos de vehículos

- Componentes con nuevas funciones

- Ecodiseño

- Materiales

- Procesos de fabricación avanzada

- Procesos de unión

- Nuevas técnicas para simplificar el desarrollo

“La entrada de players asiáticos y americanos hace que tengamos que reforzarnos y trabajar de manera más intensa y urgente en estas prioridades”, indicó. Se trata de acelerar el proceso de I+D, explicó a una pregunta de industry TALKS.

En la adaptación a las nuevas estructuras de vehículos, De Luis se detuvo en la tendencia de las gigapacks, es decir, cómo unificar en una sola pieza diferentes componentes y que en estos se integren diferentes funcionalidades para reducir el peso sin perder prestaciones.

Con respecto a los componentes con nuevas funciones, se emplea sensórica integrada en composites u otros materiales o se incorpora Inteligencia Artificial a los componentes estructurales para monitorizarlos y realizar acciones de mantenimiento predictivo.

De Luis cita el ejemplo de piezas innovadoras y geometrías extreme size para dar respuesta a la necesidad de los OEMs de reducir el tiempo de montaje, manteniendo el rendimiento y minimizando costes y la huella de carbono. Estas estructuras permitirán reducir componentes en un 20% y aligerar peso y emisiones de CO2 en un 15%, reduciendo coste de pieza y tooling o utillaje. Gestamp está introduciendo estos productos a través del PERTE VEC en colaboración con otros partners del ecosistema

Maite Santos, directora de Mercado / Industria y Movilidad de Tecnalia, también presente en la presentación de M2F, se ocupó del papel del ecodiseño en las estructuras del vehículo. “Son muy importantes las herramientas de ecodiseño que se están utilizando desde la fase de concepto de la propia estructura hasta todo lo que tiene que ver con su ciclo de vida. Los conceptos tienen que permitir que las estructuras sean flexibles, que limiten el impacto en sus operaciones de montaje, la reparación, el desmantelamiento, teniendo en cuenta los materiales”, explicó.

También son relevantes, dijo, las herramientas para valorar el ciclo medioambiental, incluso del vehículo en uso, Utilizando tecnologías habilitadoras como el Diseño para la Excelencia DfX o la Inteligencia Artificial (IA).

Por su parte, Ibón Ocaña, especialista del centro tecnológico navarro CEIT, se refirió a prioridades muy interrelacionadas, como son los materiales o la fabricación avanzada. Una de las inquietudes, remarcó, es la creación de nuevos materiales sostenibles, entendida la sostenibilidad desde un punto de vista global, es decir, teniendo en cuenta la propia materia prima.

El acero va a seguir siendo fundamental, declaró, así como los desarrollos de nuevos tubos de aluminio o la introducción de materiales biobasados, poliméricos, de origen orgánico, dijo Ocaña. Para el desarrollo de materiales son esenciales las herramientas que simulan cómo se comportan antes de su uso “para que no todo sea prueba-error”. También es fundamental que los materiales puedan ser trazados para que quien los emplean conozca su reciclabilidad. Esa trazabilidad es la meta del llamado pasaporte digital.

En el plano de la fabricación avanzada, Ocaña mostró dos proyectos específicos, en el marco europeo, para dos partes del automóvil: el OPTIBOS, de desarrollo y optimización de aceros de alta resistencia al boro; y el BASEFORM, de optimización microestructual de aceros de alta conformabilidad. El primero se diseña para dar seguridad a los pasajeros, manteniendo la forma del habitáculo en caso de accidente. El segundo para absorber la energía en caso de colisión. El objetivo es indudablemente mejorar las prestaciones del material, pero utilizando menos para que sea más liviano. En los dos programas participa CEIT con empresas siderúrgicas de primer nivel como ArcelorMittal, Tata Steel o Thyssenkrupp.

Además, los nuevos modelos de negocio empiezan a requerir fabricación en series cortas por la customización o personalización de los vehículos, lo que implica la necesidad de estructuras más flexibles dentro de la factoría.

Por otro lado, los nuevos materiales desencadenan nuevos procesos de producción en función del volumen y el número de componentes para lo que emplean tecnologías que tienen su propia evolución, subrayó la especialista de Tecnalia. Los nuevos aceros más ligeros, pero más resistentes son más difíciles de procesar que los tradicionales. “Nos pasa lo mismo con los aluminios reciclados”, reconoció Santos. “Es el momento de innovar en procesos de fabricación”, añadió en el desayuno de trabajo.

“El vehículo ya no está hecho de acero, como era hace unos años, sino de combinaciones de materiales con aluminio o composites”, puntualizó Santos. Los procesos de soldadura, por consiguiente, también han cambiado y ahora se trabaja en nuevas “uniones multimaterial”, que vienen a ser combinaciones de procesos como los remaches con adhesión o la soldadura mediante fricción. La industria necesita “el material adecuado en el lugar adecuado, y pensando en el coste”.

Tecnalia y Gestamp, junto con la Universidad de Mondragón y la Universidad del País Vasco, colaboran en el Proyecto MULTIMAT, financiado por el Departamento de Desarrollo Económico e Infraestructuras del Gobierno vasco, que precisamente tiene en cuenta esas nuevas uniones con materiales como el acero, el aluminio o los compuestos termoplásticos.

Ambas entidades también participan en el proyecto ECOVOSS, dentro del programa CIEN del CDTI, probando tres demostradores (anillo de puerta, subchasis trasero y brazo de suspensión o camber link) que pueden llegar a reducir costes de producción y peso, mejorando las condiciones mecánicas de los materiales y los ensamblajes.En este proyecto interviene toda la cadena de valor.

Otro tipo de programa citado por Santos, donde participan 20 empresas y universidades, se llama OASIS. Integrado en el Programa Horizonte 2020 de la Unión Europea, es decir, financiado por fondos europeos, su objetivo es el aligeramiento de materiales compuestos de aluminio y matriz polimérica, investigándoles a nanoescala. Pueden ser potencialmente muy útiles no solo para la industria automotriz sino también para la aeronáutica. OASIS ha puesto 12 líneas piloto a disposición del ecosistema europeo.

En lo relativo a la séptima prioridad, esto es, las nuevas técnicas para simplificar el desarrollo, las industrias están aplicando ensayos inteligentes, herramientas virtuales de validación de producto (lean validation) o la simulación, el modelado y la optimización para el desarrollo del producto.