La impresión 3D destaca por sus ventajas: economía de costes, reducción de los ciclos de producción, posibilidad de series cortas y estructuras aligeradas, optimización topológica, personalización, creación de piezas de alta resistencia, bajo peso, estabilidad dimensional y tolerancia al calor, donde, además, se puede integrar diseño y fabricación.

No obstante, uno de los inconvenientes, señaló Luis Maeso, del Departamento de Promoción Institucional y Cooperación Territorial del Centro para el Desarrollo Tecnológico y la Innovación (CDTI), es que “las piezas pueden ser anisotrópicas”, es decir, la resistencia en diferentes direcciones podría ser desigual puesto que la consolidación de material capa a capa hace que la generación del volumen suceda en dos situaciones diferentes.

Las tendencias del mercado de la fabricación aditiva apuntan, en general, al desarrollo de:

- Los nuevos diseños técnicos: puentes, edificios, vehículos, componentes complejos, robots, piezas de aviones…

- Los procesos: reducción de residuos, cálculo estructural intrínseco, materiales diferentes…

- Los nuevos materiales y las nuevas aplicaciones como el cambio por reacción ante estímulos o la fabricación de tejidos, órganos y alimentos.

- La economía circular, esto es, produciendo piezas con menos material y cero residuos.

- El diseño de impresoras de última generación, interconectadas.

- La monitorización y la Inteligencia Artificial, que incluye:

- La verificación online de la calidad de los materiales base

- La autocalibración de las máquinas, más el control de deposición y la fusión de materiales en cada capa, más la verificación de las piezas

- Adaptación de los procesos de forma dinámica para corregir anomalías en tiempo real más la verificación de patrones de fabricación.

- Aumento de la velocidad de impresión.

“La fabricación aditiva no es la mejor ni la peor de todas; es una más, que complementa, y es la adecuada en muchos casos específicos que desgraciadamente desconocen las empresas. Ese es uno de los retos, de los problemas recurrentes que nos encontramos”, declaró Elvira León, CEO y cofundadora de Addvance Manufacturing Technologies (Addvance3D).

Creada a mediados de 2019, Addvance3D está totalmente enfocada a la fabricación aditiva; su ámbito de trabajo, investigación y desarrollo tecnológico se centra tanto en productos como en servicios que permitan a las empresas utilizar la impresión 3D de una manera más eficiente, ágil y rentable.

Esta empresa desarrolla un producto de software que es una plataforma de almacenamiento digital para recoger toda la información de las piezas y del proceso de fabricación asociado, que, además, integra la cadena de suministro, que puede ser interna o externa, y que permite ejecutar la fabricación a demanda, cuando sea necesaria y haciendo uso de la fabricación deslocalizada, externos o internos. De esa manera, se reducen los almacenes físicos pues no se fabrican las piezas hasta que no se van a utilizar, eso representa un destacado beneficio financiero y, además, contribuye a la sostenibilidad pues reduce la huella de carbono asociada a la manufactura, la logística o el transporte.

Este software monitoriza el proceso de fabricación de las piezas, permitiendo la trazabilidad e incluso el concepto de licenciar los modelos virtuales para que las fabrique un tercero o directamente el cliente, favoreciendo una cadena de suministro alternativa, digital y sostenible.

Hace unos meses Addvance3D acabó el desarrollo de la primera microfábrica autónoma y transportable que integra equipos de fabricación aditiva, de acabado y de verificación para localizaciones remotas. Responde así a la creciente demanda desde hace años de sectores que necesitan repuestos o piezas y que carecen de una cadena de suministro tradicional o de proveedores externos que faciliten ese servicio. En otras palabras, la impresión 3D se convierte en una industria de cercanía.

Este prototipo de célula de fabricación autónoma, que emplea Machine Learning y Visión Artificial, está pensada, indicó Elvira León, para instalaciones de defensa, de mantenimiento de infraestructuras de energía, para laboratorios de fabricación del sector sanitario o para “cualquier industria que quiera establecer un centro de fabricación aditiva interno, pero que carezca de sitio para ello o no le convenga tener esa infraestructura”. Es una fábrica “a medida y en la puerta”. Esto permite, además, la manufactura distribuida, descentralizar la producción ya que se puede colocar una impresora 3D en cualquier ubicación donde sea necesario fabricar un objeto. Eso tiene ventajas significativas en situaciones en las que los métodos de distribución tradicionales son problemáticos.

La firma madrileña diseñada por Addvance3D obtuvo la máxima financiación del programa Neotec del CDTI, que otorga hasta 325.000 euros. Se posicionó entre las 30 primeras de más de 500 compañías, tras recibir una puntuación de 83,50 sobre 100, lo que les otorga la máxima financiación a la que pueden optar las empresas, alcanzando el 85% del proyecto. Ahora les toca seguir desarrollando el proyecto y avanzar en el TRL, es decir, en el nivel de madurez de esta tecnología. León dijo que acababan de pasar la auditoría de revisión del proyecto.

En opinión de Elvia León, las aplicaciones más habituales de la fabricación aditiva son “apagar fuegos”, recurriendo a alternativas que no son cotidianas. “Hay mucho desconocimiento con lo que se puede hacer con esta tecnología. Parece que es de la NASA, para aplicaciones muy específicas y llamativas, pero realmente se pueden fabricar piezas con todo tipo de materiales: plásticos, compuestos, cerámicos, metales, aleaciones… Existen ya muchas tecnologías de impresión 3D que no son las más conocidas, pero ya están maduras pero que permiten fabricar piezas con todo tipo de geometrías, propiedades…”, señaló.

Lo que más les solicitan a ellos son piezas de repuesto y series cortas de producción. “Vienen industrias que tradicionalmente tienen series más cortas como la ferroviaria o la aeronáutica o industrias de producto que, antes de planificar una fabricación masiva, hacen una previsión más racional y, por tanto, la inversión es mucho menor”, declaró la CEO de Addvance.

En cuanto a las tecnologías disponibles, explicó León, existen con procesado en plásticos, resinas, termoplásticos, material compuesto, cerámicas, metales, hormigones, metales preciosos… “Muchas están lo suficientemente maduras para poderlas utilizar y hay materiales que pueden ser los mismos o equivalentes a los que se usan en la gran mayoría de las aplicaciones industriales. Eso es una realidad en la fabricación aditiva. Con respecto al uso de materiales reciclados, lo tenemos incluso más fácil que en otras tecnologías convencionales. También se pueden incorporar materiales bio como fibras de corcho o madera. Creo que, a nivel tecnológico, hay una oferta a la que no se está sacando partido”.

“La realidad industrial es que se conocen muy pocas tecnologías. Mucha gente todavía se extraña de que se pueda imprimir en metal. Ya en 2008 o 2009 se desarrollaron máquinas que lo hacían. Hay tecnologías que pueden imprimir piezas metálicas de metros de longitud. Y son tecnologías maduras. Luego entramos en si son económicas o no para determinadas aplicaciones”, subrayó Elvira León, para quien ese desconocimiento es el principal problema.

Otra actividad destacable de Addvance, o AD2 como es también conocida, es el asesoramiento a empresas “de una manera totalmente independiente, agnóstica” para ayudarles a identificar qué tecnología de fabricación aditiva es la mas adecuada para su caso concreto, para ayudarles con la ingeniería inversa en el diseño de piezas y la fabricación de prototipos y componentes.

Alejandro Abou-Assali, es el cofundador y CEO de AEON-T Composite Technologies, dedicada a la producción industrial con materiales compuestos. Su core no es fabricar con impresoras 3D, pero esas son las tecnologías que les han permitido su rápido desarrollo tras cinco años de actividad, “tecnologías de producción que son tan transversales a muchísimos sectores, que requieren expertos en muchísimos aspectos: tratamientos superficiales, estructuras, materiales, ingeniería mecánica, procesos, gestión”, apuntó el joven especialista.

Abou-Assali, cuya compañía también ha conseguido una linea de ayuda Neotec, se dedica a los materiales compuestos, materiales de última generación, más resistentes y ligeros que el acero, muy utilizados en aeronáutica como la fibra de carbono o el kevlar, pero que tienen un problema: su producción es esencialmente manual. “No podemos producirlos con procesos industriales de bajo coste. Nuestro desarrollo se ha basado en solucionar este problema en un sector con muchas aplicaciones en automoción, estructuras ligeras, movilidad eléctrica, aeronáutica…”, dijo. “En serie y a bajo coste no se pueden combinar, y nuestra tecnología lo que permite es producir reduciendo costes y mano de obra. La clave radica en la fabricación aditiva”, subrayó.

La impresión 3D está muy integrada en la industria; por ejemplo, es capaz de hacer moldes de gran tamaño, carenados y alas para la industria aeroespacial. Las máquinas que parecen de mecanizado son enormes. “Es lenta la fabricación, pero en contraposición ahorra mucho material”, explicó Abou-Assali. “El paso al sector de la automoción está yendo progresivamente. Y en industrias menos pesadas, de consumo, se emplea mucho en el desarrollo de utillajes”. “Nosotros tenemos dos impresoras de gran formato y están todo el día funcionando”.

Para Abou-Assali, doctor en Ingeniería de Producción por la Universidad Politécnica de Madrid (UPM), la falta de personal cualificado es un problema “serio” para las empresas industriales. “Hay muchos titulados, pero no hay suficientes de los que necesitamos; por ejemplo, mecatrónicos, el título combinado de Mecánica y Electrónica, que sepan de sistemas de automatización, controlar, diseñar robots… Esto es muy importante porque al final, hemos tenido que ir formándolos nosotros con nuestra experiencia”, explicó. El ingeniero experto existe, por supuesto, y se le puede contratar en Estados Unidos o Alemania pero pagando cientos de miles de euros. Otra cuestión abordada por Abou-Assali es el desajuste entre los departamentos de Diseño y Producción. “Muchas veces ocurre que se diseña una pieza que, cuando pasa a Producción, allí se echan las manos a la cabeza porque no es viable su fabricación o es muy cara… Ahí subyace el problema de la formación”.

En AEON-T la forma de obtener retornos de la inversión la miden en tiempo de producción. “Al final, si tienes una máquina que es muy productiva, vas a sacar mucho más retorno que de máquinas que te produzcan una pieza al día. El tiempo de ciclo es de cinco minutos, el tiempo entre que entra el material y sale la pieza hecha. Estamos investigando en incrementar en la parte de producción con máquinas de fabricación aditiva para aumentar también la personalización de los productos”. En este sentido, resulta fundamental que la aceleración de la producción no afecte a las propiedades mecánicas de la piezas y sigan siendo aceptables.

Stephanie Lois Zlolniski ocupa el puesto de gestora de Diseño, Desarrollo y Logística en Ayúdame 3D, una ONG que emplea la tecnología 3D más conocida por el público -modelado por deposición fundida- para fabricar prótesis de brazos destinadas a personas sin recursos que sufrieron amputaciones. Para poder financiarse y cubrir los gastos, Ayúdame 3D fabrica productos personalizados para empresas o particulares: regalos corporativos, trofeos, llaveros… “Es un mundo abierto a cualquier creatividad”, enfatizó. “Esa es la gran ventaja del diseño 3D”, consideró Zlolniski.

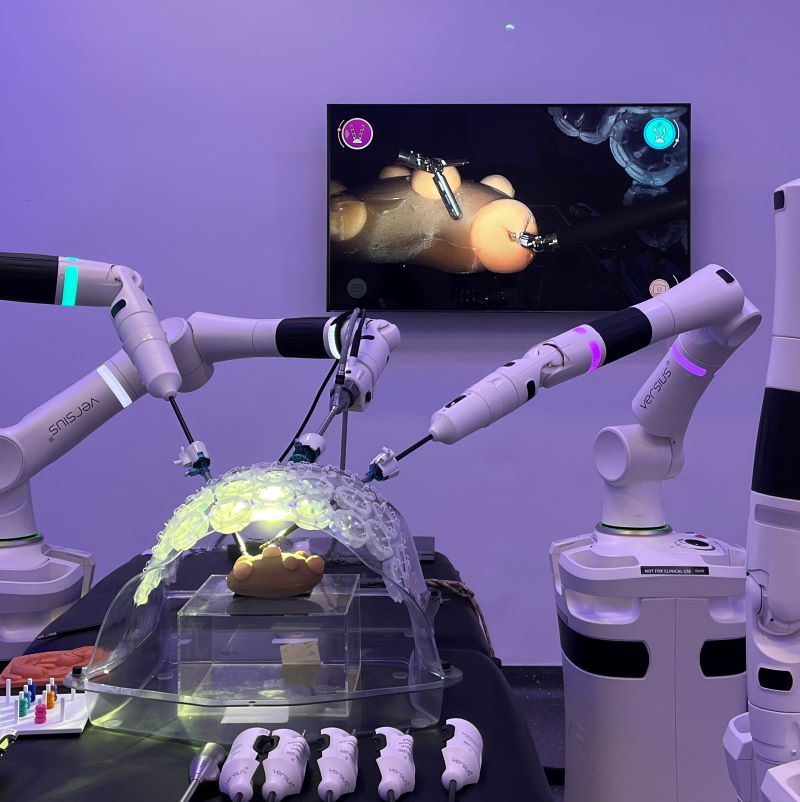

“Una mente creativa y una impresora 3D no tienen límites”. Quien así piensa es Luis Orantes, el CEO de Factoría de Patologías, una micropyme -dos empleados contándole a él mismo- operativa desde abril de 2021 que dispone de siete dispositivos que imprimen en silicona quirúrgica órganos (riñones, vejigas e intestinos delgados, entre otros) para centros de formación médica, hospitales, universidades, laboratorios y fabricantes de robots. La empresa de Orantes ahora está iniciando la complicada senda de la internacionalización pues ya tiene contactos con una distribuidora de Estados Unidos interesada en su producción pionera en España. “Nosotros casi nos hacemos nuestras propias herramientas”, confesó en plan cultura maker.

Como comentó Orantes a este medio digital, Factoría de Patologías, que ya ha fabricado más de 3.000 órganos de silicona, ha contactado con una consultora para sondear la posibilidad de solicitar fondos Neotec. “Necesitamos crecer”, admitió este emprendedor autodidacta.

La industria artesanal de Orantes, por ejemplo, necesita innovar en nuevos materiales porque, como dijo, la silicona no funciona con bisturí eléctrico y necesita un material que tenga suficiente contenido en agua. “Están empezando a salir impresoras que trabajan el hidrogel, pero son muy caras”, reveló. También están saliendo al mercado aparatos que trabajan a rangos de velocidad muy rápidos. “Es una revolución porque la velocidad es uno de los problemas que tenemos”, añadió el emprendedor.

Orantes, Abou-Assili, León y Maeso se dieron cita en un foro industrial convocado esta semana por la Cámara de Comercio de Madrid y realizado en las instalaciones de la Factoría Industrial de Villaverde, pertenecientes al Ayuntamiento de Madrid.

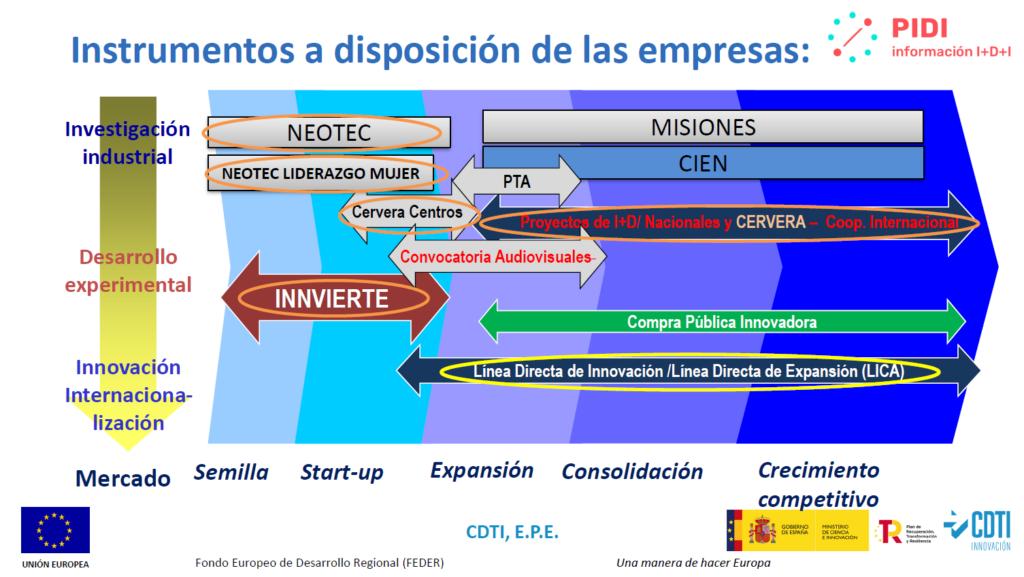

Maeso explicó en ese foro las actividades del CDTI, divididas en cinco secciones: ayudas directas (subvenciones), asesoramiento y servicios (informes vinculantes para desgravación fiscal), internacionalización (no solo comunitaria), licitaciones para administraciones públicas y capitalización (inversión). Su misión es apoyar al tejido productivo para que sea competitivo mediante la transformación del conocimientoen desarrollo de tecnología preferiblemente propia.

La base de evaluación de las ayudas del CDTI se corresponde con el nivel de TRL; para TRLs bajos está la línea Neotec; para TRLs más altos están las Lineas Directas de Innovación.

Maeso ofreció datos relevantes. Por comunidades autónomas, las que más proyectos de fabricación aditiva tienen aprobados con el CDTI entre 2019 y 2022 son el País Vasco (61) , Cataluña (42) y Madrid (31). Estas zonas geográficas representan significativamente donde se percibe “más cultura industrial”, enfatizó.

Neotec es una línea orientada a empresas de menos de tres años, apoyando la puesta en marcha de nuevos proyectos empresariales, que requieran el uso de tecnologías o conocimientos desarrollados a partir de la actividad investigadora y en los que la estrategia de negocio se base en el desarrollo de tecnología. Mueve 40 millones de euros al año (2022 y 2023). En 2022 aprobaron 115 proyectos, entre el 20-25% de los presentados.

Esta línea de ayudas apoya cualquier ámbito tecnológico y sectorial, siempre que se demuestre que la industria solicitante ha realizado un plan de negocio que identifica una necesidad que no está cubierta y que tiene capacidad de resolverla con servicios de I+D. El presupuesto financiable mínimo de cada proyecto es de 175.000 euros; la aportación máxima es de 250.000 euros que puede llegar a 325.000 euros si se incorporan doctores al proyecto.

“No hay ayudas mejores o peores sino lo que cada uno necesite en cada momento”, reconoció Maeso a los emprendedores que asistieron al citado foro.

Las ayudas Neotec cubren gastos financiables como inversiones en equipos, gastos de personal, materiales, colaboraciones externas y asesoría y otros costes como alquileres, suministros, patentes de propiedad industrial, seguros y auditor. No recoge los gastos financieros, las inversiones en terrenos, locales y obra civil, los impuestos indirectos (si son recuperables o compensables), los gastos de promoción y los gastos de manutención y viajes.

De los 40 millones de euros presupuestados, por una decisión de política de género, se dedican 5 millones a propuestas lideradas por mujeres. “Eso es algo realmente importante”, señaló el representante del CDTI.

Las criterios de evaluación de Neotec incluyen el plan de explotación comercial, la tecnología e innovación, el equipo y la capacidad de gestión así como el impacto socioeconómico y medioambiental. Pero no todos los capítulos valen igual.