“La fábrica inteligente es clave para ser más sostenibles y competitivos”, afirma Cecilia Medina, gerente de Innovación y Talento de SERNAUTO y coordinadora de la plataforma M2F.

“Las nuevas tecnologías de fabricación avanzada sirven para conseguir una industria, que, además de cumplir con los altos estándares de calidad, sea neutra en relación con el clima, sin repercutir en la competitividad; sea capaz de aplicar estrategias de ecodiseño, para dar pasos hacia la autonomía industrial; y esté informada a tiempo real para la toma ágil de decisiones”, añade en la presentación de un nuevo informe, el número seis, elaborado por la plataforma de movilidad.

El sexto Grupo de Trabajo de la plataforma ha elaborado un minucioso documento de 32 páginas sobre la Smart Factory y para ello ha trabajado en estrecha colaboración con la Plataforma Tecnológica de Fabricación Avanzada (MANU-KET), en un ejercicio de colaboración interplataforma, que ha permitido alinear ambas agendas de prioridades en relación a la situación de la industria manufacturera en general y su particularización en la industria del automóvil. De hecho, muchas de las recomendaciones y de las conclusiones del informe elaborado son perfectamente aplicables a otros sectores industriales.

La fabricación en el sector de la automoción tiene una serie de particularidades. En primer lugar, necesita una gran cantidad de componentes, dado que un automóvil está compuesto por miles de piezas (el de combustión interna; el eléctrico es más sencillo) y componentes que deben ser fabricados, ensamblados y probados para garantizar un producto final de alta calidad.

El sector del automóvil tiene normas muy estrictas en cuanto a seguridad, eficiencia energética y rendimiento. En este sentido, los procesos de fabricación deben garantizar que se cumplan estos estándares y que los vehículos sean seguros y fiables cuando salen de la factoría. Lo mismo ocurre, por ejemplo, con los medicamentos de la industria farmacéutica.

Además, los procesos de fabricación, sean o no inteligentes, deben ser tan eficientes y escalables para producir grandes volúmenes de productos (coches, camiones, en este caso concreto) de manera rentable.

La producción just-in-time también es una práctica común en la fabricación de automóviles, que requiere una gestión eficiente de la cadena de suministro y una sincronización precisa de los procesos de producción. Esta particularidad se ve muy fortalecida con la aplicación de la fabricación avanzada.

También es preciso, en este contexto, tener en cuenta que la transformación digital o digitalización está avanzando a buen ritmo en este sector productivo, que, de manera generalizada, aplica o comienza a aplicar las bases de la Industria 4.0. Otra premisa contempla la fabricación cada vez más descentralizada de vehículos y componentes, basada en plataformas globales.

Los procesos de fabricación en el sector del automóvil ya utilizan tecnologías avanzadas, como la robótica, la automatización, los gemelos digitales y la fabricación aditiva, para garantizar la calidad y eficiencia en la producción.

El sector también está cada vez más enfocado en la sostenibilidad y la reducción del impacto ambiental de sus procesos de fabricación. Además, los procesos manufactureros comienzan con el diseño y desarrollo de los vehículos, que se basan en la investigación y la innovación en materiales y tecnologías. Especialmente relevante es el concepto de ecodiseño.

El uso de materiales avanzados, como aleaciones de aluminio y aceros de alta resistencia, composites y biobasados, demanda procesos de fabricación especializados y la irrupción del vehículo eléctrico incorpora también nuevos materiales magnéticos y ferritas. Se buscan, además, materiales enfocados hacia la Economía Circular, un modelo basado en la reducción, reutilización y reciclaje -las tres famosas R- que fomenta la transformación de los residuos en nuevos productos.

Por otro lado, la Normativa EURO7 plantea una reducción drástica de las emisiones contaminantes para los motores de combustión, lo que significa que estos requieren, a partir de ahora, de nuevos procesos de fabricación para cumplir ese estricto marco legal. Este cambio normativo forzará la investigación y desarrollo de nuevos motores, catalizadores, filtros de partículas y otros componentes. Habrá que lograr el equilibrio entre la inversión necesaria y el desarrollo de nuevos productos.

“En el sector de la automoción se mezclan todos los componentes que hacen apasionante el mundo de la fabricación”, asegura Eduardo Beltrán, director de Innovación y Tecnología de Corporación Mondragón.

“Las fábricas deben ser reconfigurables y flexibles”, asegura por su lado María Teresa Linaza, directora de Innovación y Desarrollo Institucional de Vicomtech, un centro tecnológico vasco especializado en Inteligencia Artificial.

Los objetivos detallados en el informe son los siguientes:

1.- Incrementar la COMPETITIVIDAD del sector de la industria manufacturera de componentes de automoción en España y la RESILIENCIA de sus CADENAS DE SUMINISTRO

Para abordar este objetivo, es necesario producir componentes y sistemas de alta calidad, de forma eficiente tanto en coste como en el uso de recursos, atendiendo en todo momento a las necesidades de los clientes. Adicionalmente, las soluciones producidas deben ser innovadoras respecto al estado del arte para marcar un diferencial frente a los competidores. Finalmente, las cadenas de suministro tienen que estar diseñadas con sistemas de control en tiempo real y planes de contingencia para dar respuesta a situaciones imprevistas.

“La competitividad de la industria española de componentes y de las multinacionales con plantas en España pasa por que tengan suficiente capacidad productiva, por lo que su tamaño va a ser fundamental. La solución puede estar en el desarrollo de redes distribuidas de fabricación o alianzas entre fabricantes, introduciendo el concepto de Manufacturing as a Service (MaaS)”, dice el documento de la plataforma M2F.

Por último, será importante promover la cercanía de los proveedores a los centros de decisión de los fabricantes e impulsar el desarrollo colaborativo de componentes, para lo cual será necesario incrementar la inversión en I+D para lograr vender tecnología española.

2.- Mejorar la SOSTENIBILIDAD MEDIOAMBIENTAL Y la CIRCULARIDAD de los productos

Aunque fundamental para todos los sectores industriales, este objetivo es especialmente relevante para el sector del automóvil en general y para la industria manufacturera de componentes de automoción en particular, dado el gran volumen de producción de vehículos que se genera anualmente con su correspondiente impacto en el medioambiente y el consumo de recursos.

En materia medioambiental, los siguientes puntos son determinantes:

• Reducir el consumo de energía, a la vez que se incrementa el uso de energías renovables

• Reducir el consumo de agua y otros recursos materiales

• Conseguir procesos de fabricación cercanos a las cero emisiones.

• Optimizar la explotación de los materiales en los procesos de fabricación.

• Conseguir que la evolución de los productos-procesos-sistemas de fabricación, o la simbiosis industrial, se realice con un mínimo necesario de recursos.

El despliegue del Pasaporte Digital de Producto, especialmente importante para las baterías, contribuirá a conseguir este objetivo. Conceptos clave como ecodiseño o circularidad serán transversales al resto de procesos.

La adaptación de la normativa referente al Sistema de Responsabilidad Ampliada de productor (RAP) garantizará que exista también un sistema de recogida, gestión del producto y fin de vida, reutilización o reciclaje y que la responsabilidad de su aplicación recaiga en el fabricante.

3.- Incorporar TALENTO en la industria manufacturera de componentes de automoción y CAPACITAR a los actuales trabajadores en las NUEVAS TECNOLOGÍAS.

En los últimos años, la rápida evolución de las tecnologías ha puesto en evidencia la necesidad cada vez más perentoria de adecuar los conocimientos y las habilidades de los trabajadores en las nuevas tecnologías que se van incorporando a los procesos de fabricación.

Dado que la fabricación está en plena transformación hacia un trabajo basado en el conocimiento, se precisa incorporar personas con nuevas capacidades y talento para poder avanzar en los retos que plantea la presente agenda. Esta atracción de talento pasa por fomentar el desarrollo de capacidades STEM entre los jóvenes y mejorar la imagen de la industria manufacturera de componentes de automoción como sector de futuro y de desarrollo personal, además de orientar las titulaciones (FP, grados, másteres, etc.) a las necesidades de las empresas y, en última instancia, al mercado.

El desarrollo de programas de financiación pública en los que se impulse a largo plazo las relaciones estrechas entre la Universidad, los centros tecnológicos y las empresas será clave para lograr este objetivo. El informe toma como ejemplo de buenas prácticas el caso de Portugal, que desarrolla desde hace años programas para la transferencia de conocimiento entre universidades y empresas (por ejemplo, el programa Compete 2020), e incentiva fiscalmente la incorporación de doctorandos en empresas, mejorando la empleabilidad y orientación empresarial de los investigadores.

“La tecnología ayuda a la formación”, estima María Manso, gestora de proyectos de la Unidad de Movilidad de NAITEC, un centro tecnológico especializado en movilidad y mecatrónica que también ha participado en el informe, al igual que Corporación Mondragón y Vicomtech.

4.- Fabricar los COMPONENTES DEL FUTURO y sus SERVICIOS ASOCIADOS

La fabricación de productos innovadores, sostenibles y económicos sólo es posible cuando confluyen las tecnologías clave, un escalado industrial rápido y una conformidad con los requisitos técnicos. Por ello, es necesario investigar las relaciones que se generan entre el material y el componente a fabricar, así como con el proceso utilizado en la producción (“diseño orientado a la fabricación”). Toda la información generada durante el proceso manufacturero debe contribuir al desarrollo de espacios de datos que permitan generar servicios interoperables de valor añadido que no existen actualmente.

5.- Incrementar la INVERSIÓN en I+D y la COOPERACION A NIVEL REGIONAL /NACIONAL /INTERNACIONAL

«Con objeto de alcanzar una posición de liderazgo en la fabricación de componentes para la industria manufacturera de componentes de automoción, es necesario incrementar de manera importante el apoyo público al I+D, como ya están haciendo otras regiones del mundo como China, Canadá, Corea del Sur o Estados Unidos», reza el texto.

En un entorno globalizado, trabajar en equipo con los socios clave es fundamental para tener éxito. En ese sentido, para cumplir los retos que se plantean, es esencial impulsar la colaboración a distintos niveles:

• Colaboración entre los tres vértices del triángulo del conocimiento: empresas, centros tecnológicos y universidades.

• Colaboración público – privada a nivel regional, nacional y europeo para poder apalancar recursos económicos y conseguir las modificaciones normativas necesarias.

• Colaboración internacional para poder tener acceso al conocimiento y medios más relevantes en cada momento.

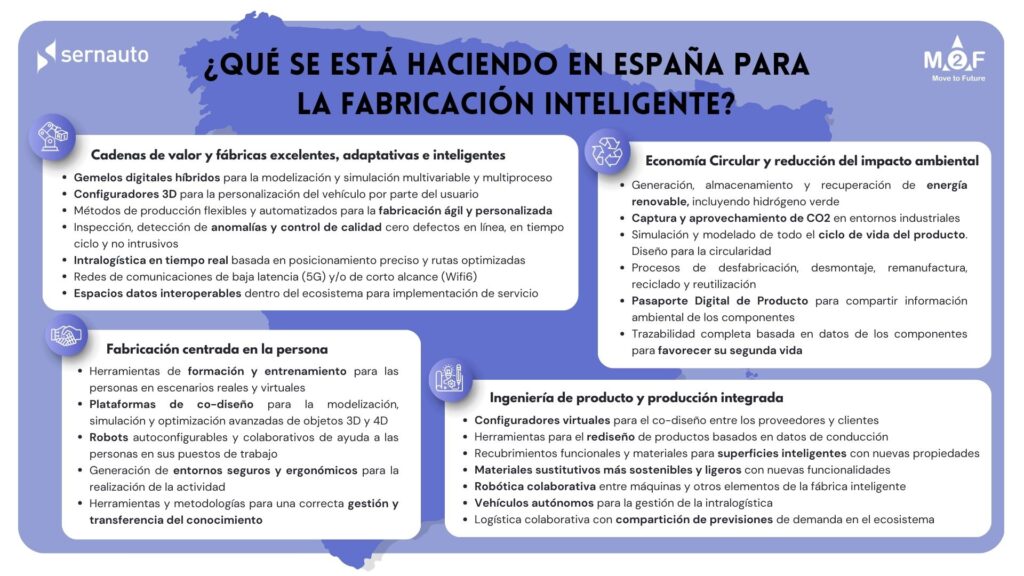

Para dar respuesta a los cinco objetivos anteriormente descritos, el sexto Grupo de Trabajo de la Plataforma M2F ha identificado cuatro grandes prioridades estratégicas para el desarrollo de la fabricación avanzada en España para el sector de automoción con el horizonte en 2030. Estas prioridades son perfectamente extrapolables a la industria en general:

- Cadenas de valor y fábricas excelentes, adaptativas e inteligentes

- Economía circular y reducción del impacto medioambiental

- Ingeniería de producto y producción integrada

- Fabricación centrada en la persona

En cada una de estas prioridades el informe identifica sus ámbitos de desarrollo, así como las tecnologías facilitadoras imprescindibles para la resolución de los ámbitos.

1. Cadenas de valor y fábricas excelentes, adaptativas e inteligentes

La industria manufacturera de componentes de automoción debe responder rápidamente a las disrupciones del mercado, los cambios en las demandas de los clientes, las características fluctuantes de materias primas, y las tecnologías emergentes que pueden suponer una diferenciación potencial. De forma simultánea, las empresas deben incrementar la calidad y la eficiencia, por lo que es necesaria la actualización de las cadenas de fabricación hacia una producción flexible, adaptable y resiliente.

Adicionalmente, las empresas necesitan producir desde pequeños lotes a grandes volúmenes, por lo que deben tener la capacidad de escalar su producción rápidamente, manteniendo siempre la calidad requerida para una producción cero defectos en la primera fabricación. Por ello, se deberán implementar tecnologías y métodos para una fabricación cero defectos con alta precisión, que incluya la predicción de la calidad y métodos de inspección no destructivos.

1.1 Procesos de fabricación para componentes inteligentes y complejos

Los componentes de los vehículos se están volviendo cada vez más inteligentes y complejos debido a la adición de nuevas funcionalidades o requerimientos de mejoras en su funcionamiento. Por ello, hay una tendencia a la adopción de nuevos diseños o materiales compuestos avanzados, o la integración de microfunciones o electrónica embebida para conservar la calidad destacada de dichos componentes y mantener el liderazgo de los fabricantes en el sector. Para ello, los procesos de fabricación deberán ser capaces de permitir una producción viable y sostenible de estos productos tecnológicos. Los procesos de “diseño orientado a la producción” o “diseño orientado al fin de ciclo de vida” cobran importancia crítica.

Ámbitos de desarrollo:

- Sistemas de modelizado y simulación de componentes que abarquen desde el procesamiento de los materiales hasta su fabricación, incluyendo los modelos de simulación híbridos basados en el conocimiento científico (leyes físicas) y los datos.

- Combinación de tecnologías de producción de carácter general (producción basada en láser, tecnologías aditivas, nano y micro texturizados, inspección y visión artificial, machine learning, robótica y automatización) en función de las características de cada producto concreto.

- Configuradores 3D para los usuarios, de modo que puedan personalizar su vehículo antes de la producción.

- Procesos de producción y control de producto automatizados en tiempo real y en continuo para productos complejos y multimaterial.

- Desarrollo de espacios de datos interoperables para poder generar nuevos servicios a partir de la información de todo el ecosistema.

- Herramientas para el diagnóstico remoto del producto, de modo que se minimice el tiempo del vehículo en el servicio postventa.

- Herramientas para el rediseño de productos basados en datos de utilización gracias a la capacidad del producto de medir datos reales del uso y sus condiciones.

- Pasaporte digital del producto a partir de la estandarización de todo el proceso de fabricación gracias a la trazabilidad de los datos.

Tecnologías habilitadoras:

- Gemelo digital

- Sensórica/Internet de las Cosas (IoT)

- Edge computing

- Redes de comunicaciones

- Sistemas de tracking

- Inteligencia Artificial

- Robótica

- Fabricación aditiva

- Blockchain

- Espacios de datos

Impacto:

- Optimización del uso de los componentes y productos durante toda su vida útil, con la posibilidad de poder reintroducirlos en el ecosistema.

- Plataformas digitales y soluciones para el intercambio de datos entre diferentes agentes del ecosistema.

- Fabricación de los productos del futuro en cadenas de fabricación con una amplia conectividad y transferencia de información dentro del ecosistema.

1.2 Cadenas de fabricación cero defectos, cero paradas, escalables, reconfigurables y flexibles

Una fabricación excelente y responsable combina velocidad, precisión, calidad y fiabilidad con flexibilidad y agilidad. La producción libre de errores, sin el desperdicio de materiales, energía, tiempo y recursos que supone la fabricación de piezas defectuosas, se impone como aspecto crítico en la competitividad de la industria de componentes de automoción, sobre todo, en el caso de las pequeñas y medianas empresas pertenecientes a sectores maduros.

Disponer de sistemas de fabricación con cero defectos exige que tanto los procesos como los productos a fabricar estén totalmente definidos y caracterizados sin ambigüedades. Asimismo, no es suficiente con que una fase se encuentre totalmente definida y monitorizada, sino que es necesario controlar todas las fases de la cadena de fabricación. De esta forma, se dispondrá de una trazabilidad completa del proceso y del efecto de los errores en toda la cadena.

Ámbitos de desarrollo:

- Herramientas para la simulación multivariable y multiproceso de las cadenas de fabricación, que integren fenómenos complejos como la degradación en las máquinas o las variaciones en la materia prima, de modo que se pueda determinar el impacto de diferentes parámetros, las fuentes de error y su propagación a lo largo de dichas cadenas y se pueda predecir el resultado con mayor fiabilidad.

- Estandarización de gemelos digitales utilizando el formato Asset Administration Shell (RAMI 4.0).

- Nuevos métodos de producción flexibles y automatizados para la fabricación ágil y personalizada de diferentes tipos de componentes, como, por ejemplo, la fabricación de diferentes modelos de baterías en la misma línea.

- Sistemas de fabricación flexibles para la producción de vehículos para flotas de carsharing, que permitan la personalización y parametrización de las preferencias del usuario, tanto en la capa física (interiores, hardware infotainment, …) como en la capa lógica del vehículo.

- Desarrollo de máquinas inteligentes capaces de analizar y caracterizar la materia prima, los utillajes y las herramientas, la configuración de los equipos, las variaciones ambientales y su impacto en los parámetros del producto final, de modo que se produzcan piezas cero defectos de forma continua, sin una verificación off-line de máquina.

- Sistemas de inspección y control de calidad cero defectos en línea, en tiempo ciclo y con métodos no intrusivos que no afecten al proceso (por ejemplo, el control de soldadura en la fabricación de baterías).

- Sistemas avanzados de control de calidad de pinturas para nuevos acabados.

- Técnicas de diagnóstico y detección de anomalías en los procesos productivos basados en sistemas de diagnóstico no invasivo, que requieran modificaciones mínimas o nulas de los elementos hardware y software de las cadenas de fabricación, incluyendo el desarrollo de algoritmos que trabajen con pequeños volúmenes de datos históricos.

- Sistemas de posicionamiento precisos en interiores para conocer la localización de los productos y la intralogística en tiempo real, permitiendo la definición de rutas variables para los productos.

- Sistemas predictivos capaces de anticipar la calidad final del producto capturando los parámetros del proceso, almacenándolos en un data lake, y modificando dichos parámetros cuando sea necesario de manera que se garantice la calidad final del producto con la monitorización exhaustiva del proceso permitiendo reducir o incluso eliminar el control de calidad final del producto.

Tecnologías habilitadoras:

- Gemelo digital

- Redes de comunicaciones

- Sistemas de tracking

- Inteligencia Artificial

- Robótica

- Sistemas de manufactura y remanufactura

- Inspección no destructiva

- Ciberseguridad

- Espacios de datos

Impacto:

- Impacto en la competitividad de las pymes y grandes empresas industriales al minimizar el número de piezas defectuosas y el consiguiente impacto en el coste, derivado por un menor consumo de materias primas y energía.

- Personalización de los diseños para cada componente a partir de modelos de comportamiento y simulación y en función de las necesidades de cada subsector manufacturero.

- Acceso rápido al mercado, al poder dar soluciones personalizadas a gran escala y en el menor tiempo posible.

- Aumento de la flexibilidad en los procesos de fabricación.

- Reducción de costes y tiempos de proceso

1. 3 Fábricas inteligentes, productivas, excelentes, robustas y ágiles

La fabricación flexible y ágil es una prioridad vital para reducir el plazo de fabricación y los costes, así como para permitir una producción de series cortas, altamente personalizadas y orientadas a la demanda. Para poder conseguir estos objetivos, es necesaria una integración transparente y trazable de todas las operaciones sobre un producto utilizando la infraestructura digital adecuada.

Por otra parte, la personalización de los productos, cada vez más demandada por el cliente, sólo se conseguirá si se dispone de sistemas de fabricación y procesos suficientemente flexibles, capaces de adaptarse a estas necesidades de forma rápida y automatizada. La implicación de los fabricantes de máquinas y equipos de fabricación será primordial para conseguir esta flexibilidad.

Ámbitos de desarrollo:

- Implementación de redes privadas virtuales de comunicaciones de baja latencia (5G y 6G) y análisis de su rentabilidad en los procesos empresariales relacionados con el análisis preventivo de datos en tiempo real en el proceso de fabricación.

- Desarrollo de nuevas aplicaciones sobre sistemas de comunicaciones de corto alcance (Wifi6).

- Desarrollo de plataformas digitales para la gestión y el intercambio seguro de los datos entre los diferentes agentes de las cadenas de fabricación.

- Desarrollo de modelos virtuales enriquecidos con información externa para predecir potenciales escenarios de demanda.

- Identificación de patrones relacionados con fallos o perturbaciones a nivel de fábrica, que permitan la detección de defectos en el diseño del proceso, temas de mantenimiento, análisis causa-efecto, alarmas tempranas y divergencias entre el diseño y la ejecución de los procesos.

- Herramientas de simulación para la realización de análisis What-If que permitan una mejor evaluación de riesgos sin perturbar el sistema y la definición de estrategias de mitigación.

- Democratización del know-how dentro de las compañías. Industrialización del solving problem.

Tecnologías habilitadoras:

- Gemelo digital

- Redes de comunicaciones

- Inteligencia Artificial

- Robótica

- Sistemas de gestión de la información y plataformas de colaboración

- Metaverso y gamificación

- Ciberseguridad

- Espacios de datos

Impacto:

- Mejora de la competitividad para el liderazgo de la industria manufacturera de componentes del automóvil.

- Mejora de la disponibilidad de máquinas y sistemas de fabricación (OEE) a partir de un control optimizado de los componentes críticos y un mantenimiento predictivo de sus elementos.

- Aumento de la productividad y nuevos modelos de negocio basados en servicios (As-a-Service) entre los miembros del ecosistema (por ejemplo, la fabricación como servicio).

- Optimización en el consumo de energía y materia prima.

1. 4 Proyectos concretos

PICRAH4.0 (robótica)

PlatGDIA (gemelo digital)

SPINMATE (pilotos escalables)

IDEALIST (resiliencia tecnológica)

2. Economía circular y reducción del impacto medioambiental

2.1 Fabricación ultra-eficiente, baja en energía y neutral en carbono

La reducción del consumo de energía junto con la utilización de energía renovable es crucial ya que aproximadamente un tercio de la demanda de energía a nivel global y de las emisiones de CO2 es atribuible a los procesos de fabricación. Por ello, el desarrollo de procesos de fabricación eficientes energéticamente, la integración de energías renovables o la posibilidad de recuperar energía (simbiosis industrial) en procesos intensivos energéticamente facilitarán la consecución de estos objetivos.

Ámbitos de desarrollo:

- Modelos de simulación globales para la minimización del consumo energético, que integren aspectos como el nivel de procesado de los materiales, los sistemas de montaje y la logística integral de entrega de producto.

- Generación de energía renovable, almacenamiento energético y recuperación de energía que pueda contribuir a una transición hacia una economía más eficiente medioambientalmente.

- Gestión de acuerdos a largo plazo (PPAs) con las empresas productoras de energía eléctrica, para el suministro de energía verde, con garantía de origen.

- Captura y aprovechamiento de CO2 en entornos industriales (CCUS-Carbon capture, utilisation and storage).

- Análisis y evaluación de la utilización de hidrógeno verde como alternativa al gas en los procesos industriales.

- Planificación de la producción con atención a la disponibilidad y tarificación de la energía (comparativa energética).

- Reducción de consumos en stand-by de los equipos y optimización del consumo de los láseres a lo largo de su vida.

- Puesta en marcha de nuevas estructuras organizativas y modelos de negocio considerando los aspectos regulatorios como el régimen de comercio de derechos de emisión de la UE, EU ETS.

- Despliegue de redes de valor dinámicas y sostenibles basadas en datos en las que participen todos los agentes del ecosistema, de forma que se optimice el consumo de materia prima y energía y se facilite la reutilización de recursos. Es lo que se conoce como simbiosis industrial.

Tecnologías habilitadoras:

- Gemelo digital

- Sensórica / IoT

- Redes de comunicaciones

- Inteligencia Artificial

- Generación renovable/ Hidrógeno verde

- Tecnologías de Captura, Almacenamiento y Uso del Carbono (CCUS)

- Sistemas de gestión de la información y plataformas de colaboración

- Ciberseguridad

- Espacios de datos

Impacto:

- Mejora de la competitividad de las empresas.

- Reducción de la huella medioambiental.

- Reducción de costes por consumo de energía.

2.2 Desfabricación, remanufactura y reciclado para economía circular

El diseño de componentes orientado a su reutilización, reciclaje y refabricación, conocido como Re-X, se está convirtiendo en una estrategia determinante para reducir el consumo de materia prima y energía, y la minimización de la huella medioambiental.

Los productos remanufacturados pueden ahorrar hasta el 98% de las emisiones de CO2 comparando con el equivalente a la fabricación de nuevos productos. Sin embargo, su implementación requiere el desarrollo de una gama extensa de tecnologías de inspección, caracterización, fabricación, tratamiento superficial, determinación de la vida remanente de los productos y reciclaje que deben ponerse en marcha de manera coordinada para desplegar modelos eficaces de economía circular.

Ámbitos de desarrollo:

- Ingeniería concurrente de producto y fabricación orientada a la remanufactura, el reciclaje y la reutilización (diseño para la circularidad), con una especial importancia en flotas de car-sharing.

- Desarrollo de sistemas escalables de inspección utilizando materiales con capacidad sensorial y sensórica embebida para evaluar las características del producto durante y después de su uso.

- Procesos de desfabricación, desmontaje y reciclado (desensamblaje, limpieza, evaluación, clasificación, trazabilidad, sensorización), tanto de componentes como de vehículos completos.

- Procesos de reparación y reutilización (fabricación aditiva, unión, conformado, funcionalización superficial, …) que aseguren escalabilidad, asequibilidad y fiabilidad.

- Desarrollo de nuevos sistemas de unión que favorezcan el desmontaje.

- Sistemas y procesos de reciclado de baterías para una segunda vida o para un aprovechamiento de los distintos componentes y materiales.

- Plataformas digitales que faciliten la comercialización de materiales, componentes y productos secundarios en líneas de fabricación.

- Trazabilidad completa e inmutabilidad de los datos a través de blockchain.

- Estandarización de componentes para favorecer su segunda vida y reutilización en distintos modelos de vehículo, incluyendo la estandarización del software (ej. tarjetas para compartir ajustes entre vehículos).

- Implantación del Pasaporte Digital de Producto como un medio para compartir información ambiental de los componentes y favorecer el reciclado y fin de vida.

Tecnologías habilitadoras:

- Sensórica/IoT

- Edge computing

- Inteligencia Artificial

- Robótica

- Fabricación aditiva

- Sistemas de manufactura y remanufactura

- Inspección no destructiva

- Metodologías LCA (análisis del ciclo de vida) y re-ingeniería

- Ciberseguridad

- Blockchain

- Espacios de datos

Impacto:

- Reducción del impacto medioambiental.

- Competitividad, reducción del consumo de energía y materias primas. Imagen de marca.

- Transición hacia modelos de negocio basados en prestación de servicio en lugar de venta directa de producto.

- Creación de contratos inteligentes (Smart Contracts) entre agentes del ecosistema.

2.3 Re-ingeniería de todo el ciclo de vida del producto y máquina

La combinación del análisis de ciclo de vida aplicado a las cadenas de fabricación (máquinas y equipos) y a los productos (materiales y procesos) permite tener una visión global del impacto medioambiental asociado a la producción, así como la percepción de los efectos que tienen los cambios en fases concretas de la cadena de fabricación en otras fases tanto aguas arriba como aguas abajo.

Este análisis de ciclo de vida se tiene que apoyar de forma intensa en simulaciones y modelizaciones, tanto de los sistemas de producción como de los procesos y la caracterización de los materiales. Igualmente, es importante también incluir como variable la sustitución de materiales por otros con menos impacto ambiental (ejemplo: biomateriales, etc.).

Ámbitos de desarrollo:

- Herramientas para la simulación y modelado de todo el ciclo de vida del producto desde el diseño, hasta la fabricación y las estrategias de fin de vida.

- Despliegue de metodologías de re-ingeniería del ciclo de vida para reducir el impacto ambiental.

- Desarrollo de biomateriales con especificaciones técnicas próximas a los materiales tradicionales para su utilización en los vehículos.

- Interoperabilidad en la integración de los datos medioambientales en el ecosistema, integrando la información propia de los fabricantes de componentes con la de los fabricantes de vehículos, incluyendo el comportamiento de los componentes durante su vida en funcionamiento.

- Desarrollo de nuevos servicios y modelos de negocio medioambientales, basados en el aprendizaje federado entre componentes y vehículos de distintos fabricantes.

2.4 Proyectos concretos

JASAN-CAR (fabricación aditiva y nuevos materiales)

MIDAS (circularidad y nuevos materiales)

LEVIS (nuevos materiales)

RemaNet (circularidad)

3. Ingeniería de producto y producción integrada

La industria manufacturera de componentes de automoción se enfrenta al reto de realizar de manera continua cambios tecnológicos en sus componentes para mejorar aspectos tan diversos como el confort, la experiencia de conducción o la reducción de emisiones.

Este hecho ha abierto la puerta al mercado a empresas innovadoras, que cuentan con alto conocimiento tecnológico, pero carecen de experiencia de producción a gran escala. Por otro lado, los OEMs y proveedores de primer nivel experimentados, se encuentran obligados a innovar mientras mantienen su capacidad de producción en serie.

La ingeniería de producto y procesos integrada les ofrece a todos ellos la capacidad de desarrollar nuevos componentes a la vez que se lleva a cabo la planificación, optimización y validación de los procesos de fabricación y ensamblaje. Esta integración se fundamenta en una estructura digital que se expande a todo el ecosistema y que se extiende desde el diseño a la fabricación, y afecta a fabricantes y proveedores de manera simultánea.

«Como complemento a la digitalización, el éxito final dependerá de la capacidad de las empresas para integrar en sus nuevos desarrollos al usuario final del automóvil, así como nuevos materiales, tecnologías y procesos más flexibles y eficientes», adelanta el informe.

3.1 Producción integrada para cadenas de valor orientadas a cliente

Considerado tradicionalmente como un objetivo de mercado, el usuario final juega hoy en día un rol especial en los nuevos desarrollos de componentes, ya que espera un nivel alto de eficiencia, confort, y conectividad, y demanda una alta personalización que requiere catálogos más amplios de vehículos y componentes.

La integración de los clientes se llevará a cabo a través de la identificación de requisitos durante la fase de diseño y la recogida de datos durante la fase de uso, de forma que pueda rediseñarse el producto para cumplir sus expectativas. Esta premisa obligará a modificar el enfoque tradicional de la industria de automoción, ya que se pasará de una secuencia lineal que comienza con la ingeniería de producto seguida del diseño del proceso, a una fabricación integrada, que propone acceso simultáneo y colaboración de todos los agentes y desde el primer momento.

Fabricantes y proveedores podrán poner en marcha productos de forma virtual antes de fabricarlos físicamente, minimizando el impacto de cambios de diseño en las últimas fases del proceso, puesto que el entorno virtual permite simular y validar los cambios antes de incorporarlos. Este enfoque flexible de gestión de vida del producto permitirá ampliar la cartera de componentes y fabricarlos de manera eficiente y correcta.

Por último, la necesidad de intercambiar información entre los diferentes agentes de la cadena de fabricación (proveedores, OEMs, logística, servicio…) exigirá mecanismos que aseguren la inviolabilidad y la confidencialidad de la información.

Ámbitos de desarrollo:

- Configuradores virtuales para los usuarios, de modo que puedan personalizar su vehículo antes de la producción.

- Sistemas de modelizado y simulación de procesos que integren el diseño del producto, las máquinas y utillajes, la manipulación de los materiales y las personas.

- Herramientas para el codiseño entre los proveedores y clientes, que permitan la automatización de este proceso y la compartición de un diseño orientado a la fabricación.

- Herramientas para el rediseño de productos basados en datos de conducción gracias a la capacidad del vehículo de medir datos reales del uso y sus condiciones.

- Integración de nuevas funciones en componentes tradicionales (por ejemplo, vidrios inteligentes que se oscurecen para reducir la radiación solar, o paneles de puertas con calefactores impresos para calentar el habitáculo a través de calefactores impresos).

- Aligeramiento de componentes a través del diseño integrado del producto y el proceso.

Tecnologías habilitadoras:

- Inteligencia Artificial

- Sistemas de manufactura y remanufactura

- Sistemas de gestión de la información y plataformas de colaboración

- Realidad Extendida

- Ciberseguridad

- Espacios de datos

Impacto:

- Productos creados a demanda de los clientes/consumidores.

- Nuevas cadenas de suministro.

- Nuevos modelos de negocio entre agentes del ecosistema.

- Mayor personalización funcional y sostenible del producto.

- Ciclo de producto mejorado.

- Actualización continua del estado de fabricación de un producto en cada fase de producción desde diseño hasta fabricación y su operación.

- Posibilidad de generar servicios asociados al producto con participación de diferentes agentes del ecosistema.

- Acceso de las pequeñas y medianas empresas a infraestructura de ensayo y validación.

3.2 Fabricación con materiales nuevos y sustitutivos

La industria manufacturera de componentes de automoción se enfrenta a retos medioambientales y geopolíticos relacionados con la disponibilidad de materias primas, lo que implica el uso de materiales alternativos, como fibras vegetales o plásticos reciclados, que sean capaces de resolver los retos actuales en términos de disponibilidad, energía, impacto ambiental, fabricabilidad, coste o reciclabilidad, proporcionando las mismas funcionalidades que los actuales.

Además, la fabricación de los componentes del futuro exigirá el desarrollo de nuevos materiales inteligentes y adaptativos a partir de aleaciones, nanocompuestos y/o microestructuras que les aporten nuevas propiedades. Finalmente, hay que indicar que la personalización de los componentes va a requerir del desarrollo y uso de nuevos materiales, aspecto en el que los biomateriales van a jugar un papel esencial.

Para conseguir lo anterior es necesario dar un nuevo enfoque a los métodos de fabricación de componentes y añadir otros totalmente nuevos, como la fabricación aditiva o la impresión funcional.

Ámbitos de desarrollo:

- Materiales para superficies inteligentes que adapten su iluminación para mejorar la seguridad y comodidad del usuario.

- Sensores capacitivos integrados en las superficies interiores.

- Materiales sostenibles (en algunos casos biobasados) que sustituyan a otros más contaminantes, escasos o de difícil obtención.

- Recubrimientos funcionales con nuevas propiedades, como una baja adherencia a microrganismos, propiedades antiempañantes o capacidad de autorreparación.

- Integración de electrónica con productos de plástico.

- Materiales más ligeros que reduzcan el peso del automóvil y por tanto su consumo e incrementen su autonomía.

- Nuevos materiales para su uso en ánodos y cátodos de baterías que mejoren los procesos de carga y descarga.

- Materiales para el desarrollo de estructuras de packs de baterías más ligeros.

- Materiales fáciles de limpiar de uso en vehículos de flotas de car sharing.

- Materiales con transparencia selectiva a la radiación.

- Materiales sustitutivos del vidrio en ventanas.

Impacto:

- Nuevos componentes con mejores prestaciones y nueva funcionalidad.

- Reducción del consumo de materias primas escasas.

- Reducción del impacto ambiental de los procesos y productos.

- Fabricación eficiente y sostenible de componentes con prestaciones a medida.

- Fabricación centrada en el producto.

- Personalización de componentes.

3.3 Cadenas de suministro y logística de futuro

La combinación de tecnologías de producción, información y comunicación integradas en la cadena de suministro es la base de las fábricas inteligentes, de modo que se pueden conectar y automatizar los procesos, e integrar máquinas inteligentes capaces de tomar decisiones.

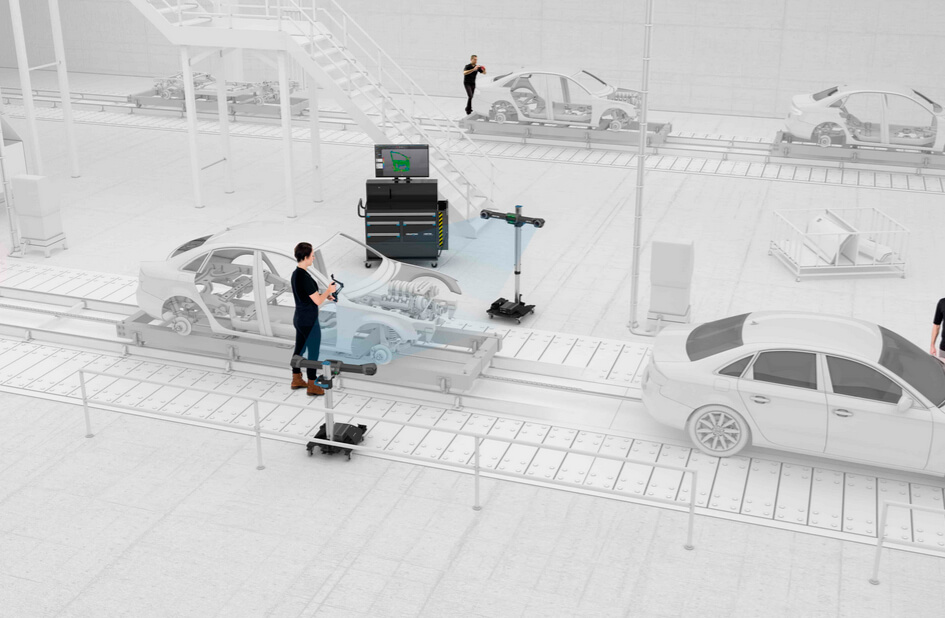

El régimen de producción ultra eficiente que exige la industria manufacturera de componentes de automoción depende de una cadena de suministro eficaz que entregue a tiempo los miles de componentes de los que se compone un vehículo. El desarrollo de nuevas cadenas de proveedores y la integración de productos y servicios asociados de alto valor añadido requerirán nuevas aproximaciones que tengan en cuenta el movimiento de materiales entre los diferentes agentes de la cadena de fabricación y el establecimiento de plataformas logísticas de colaboración entre ellos. La función vital de entrega de los componentes a pie de línea se confía a carretillas y tractores tradicionales operados por personas. En este punto, la utilización de vehículos de logística autónomos (AGVs, drones, …) será vital para el suministro de materiales dentro de la fábrica y el almacén inteligentes.

Por último, será primordial crear comunicaciones confiables a lo largo del ecosistema en las que prime la seguridad y la inviolabilidad de la información.

Ámbitos de desarrollo:

- Vehículos autónomos para la gestión de la intralogística, que incluyan la optimización de rutas y la realización de otras funciones secundarias (por ejemplo, labores de seguridad, inspección de instalaciones)

- Robótica colaborativa entre máquinas y otros elementos de la fábrica inteligente

- Herramientas para la gestión automática de almacenes que permitan la localización y transporte de activos para intralogística flexible

- Digitalización del flujo de material para suministro eficiente de componentes, creando supermercados inteligentes para el suministro de componentes

- Plataformas de logística colaborativa entre proveedores y fabricante con capacidad de respuesta ante eventos inesperados.

- Compartición de previsiones de demanda entre los agentes del ecosistema para reducir el almacenamiento de componentes y optimizar el transporte y movimiento de dichos componentes.

Impacto:

- Incremento de la eficiencia y de la productividad.

- Mejora en la gestión de stocks.

- Extensión del tiempo de vida de maquinaria y plantas de producción.

- Mejora de la eficiencia de máquina (OEE).

- Despliegue de una gestión predictiva integral de proceso.

- Reducción del impacto ambiental en logística y distribución.

- Disminución de accidentes por flujo de vehículos logísticos que afecten a mercancías o personas.

- Optimización de espacios en plantas de fabricación y almacenes.

- Localización óptima de activos.

- Gestión óptima del método logístico FIFO (First In, First Out)

3.4 Proyectos concretos

e-BEAT (espacio de datos)

COMIC (IoT y sensórica)

DigiCell (inteligencia artificial)

STWIN (robótica, inteligencia artificial y sensórica)

4.Fabricación centrada en la persona

La Comisión Europea ha promovido el concepto de Industria 5.0, que trasciende la aproximación actual 4.0, poniendo el bienestar de las personas en el centro de los procesos de producción.

El Gobierno comunitario propone utilizar las nuevas tecnologías para generar riqueza más allá de empleos y crecimiento, a la vez que se respeta los límites de producción del planeta. En este contexto, las empresas manufactureras del sector de la automoción deberán considerar tres aspectos para comprender y gestionar los roles de las personas: la forma de trabajar y aprender de las propias personas; su interacción con la tecnología; y la forma en la que aportan valor al proceso de fabricación.

En primer lugar, se desarrollarán mecanismos innovadores de captura y provisión de información que permitirán una actualización y desarrollo continuo de habilidades y competencias. Para ello, se utilizarán herramientas de aprendizaje digitales, intuitivas y amigables, que ayuden a la planificación, programación, operación y mantenimiento de los sistemas de fabricación.

En segundo lugar, la aplicación de la tecnología permitirá un empoderamiento humano, ya que se podrán delegar las tareas mecánicas, peligrosas y rutinarias en dicha tecnología. De esta forma, las personas dispondrán de más tiempo para realizar tareas que sólo ellas pueden realizar. Igualmente, las personas podrán monitorizar, supervisar y controlar de forma remota las operaciones de fabricación, evitando desplazamientos innecesarios.

Finalmente, las nuevas tecnologías permitirán transferir habilidades a las nuevas generaciones de trabajadores, asistiendo de forma eficiente a trabajadores de edad avanzada, con discapacidad o multiculturales.

Este conjunto de prioridades de investigación se focaliza en la mejora del rol, la satisfacción de las personas y el uso optimizado de los recursos humanos que trabajan en las empresas de fabricación.

4.1 Interacción persona-dispositivo (incluyendo robots)

“La industria de fabricación de componentes de automóvil tiene una visión centrada en la persona, por lo que aborda su bienestar, salud y seguridad en el trabajo en cualquier fase de la producción. Se trata de mejorar su preparación, capacidad de comunicación, resiliencia y seguridad, que impacte de forma positiva en su bienestar y en el funcionamiento de las actividades de producción”, dice el dossier de la plataforma M2F en este apartado.

Por un lado, la interacción y orquestación entre las personas y los dispositivos llevan asociadas la interacción de las personas con otros expertos remotos y en la propia fábrica, así como con los sistemas de producción y los robots. En este sentido, son necesarias soluciones que permitan adaptarse a las preferencias, capacidades y estado de cada persona, así como a sus conocimientos.

Por otro lado, es fundamental la generación de entornos colaborativos seguros y productivos para las personas y las máquinas y los procesos automáticos, para conseguir esa complementariedad entre individuos y tecnología. Por ello, la interacción entre personas y robots es un aspecto importante, en particular, la detección de personas y la interpretación de su comportamiento y la necesidad de asistencia por parte de las máquinas como una parte fundamental para una interacción segura.

«La aplicación de la Inteligencia Artificial para optimizar la calidad y los procesos ya es una realidad, pero el reto será la interconexión de la fábricas», pronostica el representante de Corporación Mondragón.

Ámbitos de desarrollo:

- Herramientas de formación y entrenamiento para las personas, incluyendo la simulación del proceso productivo o la generación de escenarios de fallos que no pueden realizarse en un entorno real (realidad aumentada + realidad virtual).

- Sistemas inteligentes de ayuda a las personas en la ejecución de su actividad, sin necesidad de tener una alta cualificación en el manejo y ejecución de actividades de fabricación.

- Dispositivos para la generación de entornos seguros y ergonómicos que permitan la realización de la actividad de una forma segura y satisfactoria. Desarrollo de equipos de ayuda a la realización de actividades manuales repetitivas.

- Documentación automática de los procesos (“cero papel”).

- Nuevos robots autoconfigurables y colaborativos, los cobots, con capacidad de aprendizaje, que trabajen mano a mano con las personas.

Impacto:

- Aumento de la eficiencia y productividad.

- Mejora del OEE (eficiencia de máquina).

- Mejora de la salud y satisfacción laboral.

- Interacción natural entre persona y máquina (lenguaje gestual,…).

- Mejor aprovechamiento de los recursos.

- Mejora del ciclo de vida del producto y del proceso.

- Reducción del absentismo laboral

4.2 Plataformas y herramientas para el fomento de la innovación y colaboración

Las personas se encuentran en el centro de los procesos de innovación, utilizando tecnologías de analíticas de datos y sistemas de soporte a la decisión en dichos procesos. Por ello, son necesarias nuevas aproximaciones y herramientas que refuercen las capacidades de los actores industriales y permitan la incorporación de las personas en las etapas tempranas de la innovación.

Ahora bien, es importante señalar que los procesos creativos no deben depender de plataformas digitales, sino que éstas deben mejorar la eficiencia y permitir nuevas formas de innovación. En definitiva, en un mundo globalizado, el desarrollo de herramientas colaborativas con todos los stakeholders (clientes, proveedores, colaboradores, …) es fundamental para poder diseñar y producir componentes innovadores mejores y más fiables que los competidores.

Ámbitos de desarrollo:

- Herramientas para el codiseño colaborativo que incluyan la mejora de la usabilidad, un sentido de presencia espacial y la eliminación de barreras de comunicación.

- Plataformas para la modelización, simulación y optimización avanzadas de objetos 3D y 4D, integración funcional, formas y materiales mixtos y múltiples, que se integren en los procesos creativos de las personas.

- Desarrollo de herramientas de código abierto que permitan la interacción con el usuario para fomentar el co-diseño y la co-creación.

- Nuevas formas de colaboración entre equipos distribuidos, e incluso entre nuevos trabajadores virtuales o bots, utilizando tecnologías que permitan captar todas las expresiones verbales y no verbales en los procesos de diseño, desarrollo y testeo de productos.

- Herramientas y metodologías que garanticen una correcta gestión y transferencia del conocimiento.

- Co-creación de redes nacionales de conocimiento, involucrando representantes de diferentes sectores industriales.

Impacto:

- Aumento de la productividad.

- Fabricación local.

- Mejora en los tiempos de entrega.

- Mejora de la salud y satisfacción laboral.

- Aparición de nuevos ecosistemas en base al Do-It-Together. Producción y diseño colaborativo.

- Social Manufacturing

4.3 Proyectos concretos

HERMES (robótica y realidad extendida).

SELFEX2 (Interfaz humano-máquina)

AlRob (inteligencia artificial y robótica)

SURE 5.0 (resiliencia tecnológica)