¿Qué es Sikno? ¿Cuáles son sus señas de identidad?

Sikno es la evolución de la fábrica de Cristian Lay; se creó en 1986 y hasta 2019 trabajamos prácticamente en exclusiva para Cristian Lay. A partir de ahí, se tomó la decisión de formar una sociedad para poder impulsar el modelo de negocio de la fabricación de joyería y así surgió Sikno. El nombre de Sikno se creó conjuntamente con una agencia de medios que nos dio diferentes opciones. Queríamos un nombre pequeño, que fuese fácil de buscar en Internet.

Sikno forma parte de CL Grupo Industrial, una corporación con sede en Jerez de los Caballeros (Bajadoz). El grupo está formado por 28 empresas y cuenta con 3.200 empleados.

Uno de los primeros objetivos era cambiar la forma de llegar a nuestros clientes, porque entonces solo teníamos uno o dos por obra de Cristian Lay. Tuvimos la disyuntiva de aplicar dos conceptos: o bien meternos en la guerra con los asiáticos con el coste y una calidad de un mes de durabilidad o bien ir a los inicios de Cristian Lay, esto es, productos que eran imitaciones de joyas de oro y con procesos de acabado en baño galvánico con dos a tres micras de espesor que dan un producto de mayor durabilidad. Eso era lo contrario de lo que se estaba haciendo en ese momento: un producto de bajo coste y muy mala calidad, fabricado en serie, utilizando cantidad de recursos, para que, después, la joya en poder del cliente no durara más de un par de meses como máximo.

Nos metimos en un mundo con un producto de calidad y durabilidad. Nos ha costado situarnos. Al mismo tiempo, fuimos aplicando todas las diferentes normas que existen en nuestro sector para poder certificarnos de forma externa, para conseguir diferentes certificaciones. Básicamente, en metales preciosos, la RJC del Consejo Mundial de la Joyería. Tenemos la COP, de buenas prácticas, y la COC, de trazabilidad de metales preciosos o piedras preciosas.

También tenemos, como otra de las empresas de CL Grupo Industrial, la ISO 9001 de calidad y la ISO 14001 de medio ambiente. Y ahora vamos a por la ISO 25001 de seguridad. Todo eso nos va posicionando en un tipo de producto que está teniendo más aceptación últimamente, sobre todo en Europa del Norte, donde hay más conciencia sobre sostenibilidad. Y aquí, en el Sur, se va imponiendo poco a poco hacer un producto duradero, sostenible, que pueda definir los procesos y use cada vez menos energía, aprovechando las mermas de los materiales, dándoles una segunda vida. El 100% de nuestros productos se recicla o se le da uso internamente. Por ejemplo, el revestimiento. La mayoría de los productores lo tira por la alcantarilla. Nosotros lo enviamos a un centro de reciclaje que lo convierte en un material que se puede utilizar en una cementera, por ejemplo. El oro y la plata se vienen reciclando toda la vida por el coste. Con respecto al latón, estamos trabajando en utilizar los recortes y demás para volverlos a fundir. Estamos trabajando, aunque va lento, para que nos den una certificación GRS (Global Recycled Standard), en cuanto a la utilización de joyas en desuso para darlas una segunda oportunidad. Eso nos está costando un poco porque no hay ninguna norma en el aspecto particular del latón. Si lo conseguimos, tendremos una baza muy importante con Inditex.

Trabajan pues en la joya sostenible…

Todo el mundo es sostenible. Es muy bonito decirlo. Muchas empresas que anuncian joyas sostenibles, de sostenible tienen muy poco, pero como vende mucho… Al final, nosotros decidimos salirnos de esta corriente y demostrar, realmente, que somos sostenibles. Hemos trabajado bastante e invertido dinero en adecuarnos a las diferentes nomas que nos aplican para conseguir este tipo de certificaciones. También es verdad que esto nos ayuda. Cuando trabajas con un cliente de envergadura, ya presentando las certificaciones RJC y la ISO 14001, tienes una clara ventaja. En ese sentido, vamos un poco por delante. Es verdad que luchamos contra los costes. En joyería, desgraciadamente se utilizan diferentes contaminantes, por ejemplo, a la hora de extraer oro se emplean ácidos y mercurio. Nosotros siempre utilizamos oro reciclado.

Tenemos dos circuitos: el circuito normal y el circuito RJC, que es un poco más laborioso en la producción, pero muy positivo de cara a los clientes y este también se aplica a las joyas con piedras preciosas y diamantes. Ahora mismo ha surgido una disyuntiva entre el diamante cultivado y el natural. Ambos están enzarzados en ver cuál tiene más impacto en el medio ambiente. Lo natural viene de la minería y lo que se hace en laboratorio tiene un consumo de energía. Nosotros no sabemos por cuál tirar. Lo que hacemos es lo que el cliente nos pide. Aunque ahora, con los precios, hacemos poca joyería de oro de 18 quilates. Hacemos más bisutería, básicamente.

¿Qué niveles de producción anuales tiene Sikno? ¿Cuál son sus principales clientes y dónde están situados?

El 80% de nuestra producción, prácticamente, es para marcas españolas: Singularu, San Saru, Inditex, Carolina Herrera, Mam… una serie de clientes que está apostando por unos productos con más durabilidad. Ahí, es verdad, tenemos menos competencia asiática, porque los asiáticos no suelen dar más de media micra como máximo y nosotros ofrecemos en torno a tres micras en oro. Hay una diferencia de costes, pero la durabilidad es exponencial.

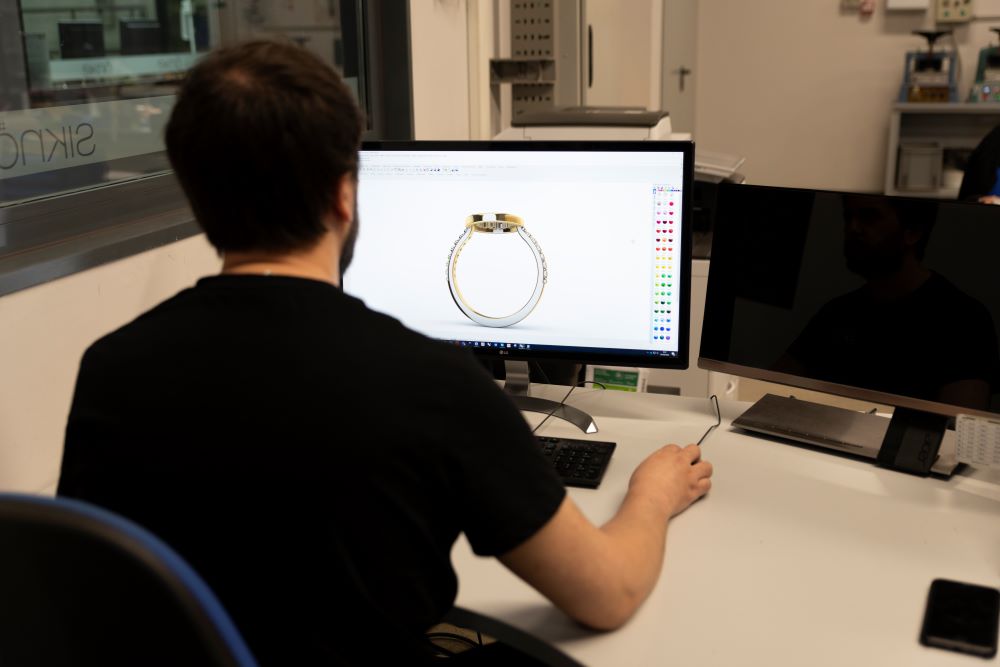

También estamos trabajando con marcas internacionales y espero tener a final de año acuerdos cerrados con ellos. Es un trabajo laborioso, porque luego viene la auditoria y la parte de desarrollo. Como no tenemos catálogo, hacemos los desarrollos que nos piden nuestros clientes. Hay que poner de acuerdo los equipos de producto de los clientes con nuestro equipo de desarrollo para ir cerrando los productos, porque cada marca quiere un tipo de producto diferenciado. Y a los clientes les interesa comunicar que sus joyas son sostenibles, que tienen más durabilidad…

En cuanto a producción anual, todo depende. Si hiciésemos oro, con 40.000 piezas nos daríamos por satisfechos. Haciendo bisutería, depende de esta. El máximo de fabricación estaría en 160.000 unidades al mes por turno. Desgraciadamente no trabajamos a dos o tres turnos, porque no tenemos más producción, aunque la fábrica está preparada para ello, ajustando equipos. De hecho, hay meses críticos que necesitan medio turno más. El 60% de la producción se da en tres meses: octubre, noviembre y diciembre. El resto viene a ser un repunte el Día de los Enamorados, pero cada vez menos. Antes era muy importante la campaña de comuniones, pero todo eso ha desaparecido. El Día del Padre va perdiendo fuelle y el de la Madre se mantiene…

¿Qué medidas están tomando para que sobreviva el modelo de negocio?

Utilizamos las herramientas que tenemos en la mano. Se programan las vacaciones cuando hay menos producción, teniendo en cuenta que cerramos dos semanas en verano. Y el resto de las vacaciones se pacta con la plantilla.

¿Cuántas personas forman la plantilla?

Internamente, 49. En total, contando la gente externa que hace también tareas de producción, somos 105 personas. Ciertas operaciones están subcontratadas, como la inyección de cera, el repaso, las soldaduras, el montaje de cadenas, el control de calidad y el empaquetado. Parte de la cadena de producción es externa, pero está dentro de la propia instalación de Sikno. Siempre ha habido externalidad.

¿Cómo ve el sector industrial joyero? ¿Qué retos y oportunidades observa?

El sector tiene un problema grave, que son los precios de los metales preciosos. Eso es lo que más nos impacta. El oro está en unos niveles de precios como nunca se ha visto en la historia, y las previsiones son que seguirán por ese camino. A la plata le pasa lo mismo. El precio de la plata está cada vez más tensionado porque cada vez se hacen más estaciones fotovoltaicas y estas llevan una cantidad determinada. De tal forma, se anuncia una megaestación en la India, y el precio de la plata sube un 3%.

Otro reto es que los propios clientes vayan tomando partido por la joyería sostenible, porque no dejamos de utilizar energía y componentes que son problemáticos. Tenga en cuenta que en España solo hay cuatro fábricas de joyas que tienen la certificación RJC completa. Nosotros somos una de ellas. Por ello ahora mismo somos referentes. Y nos entran clientes externos por eso.

Otro desafío es la formación de los operarios. Desgraciadamente la joyería viene pasando crisis desde 2008. Se han perdido una o dos generaciones de joyeros. Y nos está costando meter gente nueva. Estamos trabajando en ello con la Junta de Extremadura, la Diputación de Badajoz y la Cámara de Comercio de Badajoz, haciendo cursos para gente que le interese la joyería y para evaluar su habilidad.

Las oportunidades vienen de la mano de ofrecer un producto de más calidad, buscando clientes que apuesten por eso. Algunos, como Inditex, están marcando el tono.

¿Hasta qué punto es importante la innovación para Sikno?

Aquí tenemos la filosofía de mejora continua. Siempre hemos apostado por cambiar e innovar. De hecho, estamos trabajando con cambios de baños que nos dan mejores acabados. Hemos cambiado baños de oro, plata y rodio. También bronce. Vamos a cambiar cobre. Estamos innovando en los procesos, utilizando nuevos materiales tanto para pulido como para repaso. Estamos innovando en hornos y máquinas de fundir. Tenemos una cultura de probar, ver y cambiar. La innovación viene muchas veces por las necesidades de los clientes. Para nosotros innovación y mejora continua es lo mismo. La innovación se refiere más al producto en sí, pero la mejora continua forma parte del proceso. Tenemos la suerte de tener clientes que son referentes y van más allá de lo que se hace hoy, y eso también nos ayuda a innovar en procesos, acabados…

¿Qué le pide Sikno a la Junta de Extremadura y, por extensión, al Gobierno central para fortalecer la industria joyera?

Lo que pedimos es que armonicen las normas. Que no entren productos chinos que no cumplen con la normativa REACH, de obligado cumplimiento, para que no se utilicen metales como el plomo, el cadmio o el níquel, susceptibles de entrar en contacto con la piel. No hay ningún control. El otro día hicieron una prueba en las aduanas de Madrid, Barcelona y Sevilla y se quedó sin entrar el 95% de las importaciones de bisutería. Y también que se premie a los que nos preocupamos de cumplir la normativa que es muy estricta.

También es verdad que entran muchas importaciones de plata como bisutería y no pagan aranceles.

¿Por qué la industria joyera está tan localizada en Córdoba?

Ellos tienen una tradición orfebre antiquísima. Desde la época musulmana. Y la han seguido trabajando. También porque la configuración de Córdoba ha sido muy especial. Nadie tenía una fábrica completa, sino que uno hacía la cera, otro la fundición, aquel el pulido… Y alrededor de Córdoba siempre ha habido muchos proveedores de distintos aspectos. Están bien organizados. Tienen un Parque Joyero, con muchas empresas… ´

Antes había tradición en Madrid, pero prácticamente ha desaparecido. En Valencia ha pasado lo mismo. Fuera de Córdoba, nosotros y alguien de Madrid, quedan pocos negocios joyeros y la mayoría son importadores.